Цель работы: Рассчитать комплекс для разделения трёхкомпонентной смеси из двух ректификационных колонн. Для каждой колонны рассчитать оптимальное число тарелок и зону питания. Выбрать, какой тип разделения оптимален по энергозатратам.

Исходные данные:

Поток питания: F = 150 кмоль/час;

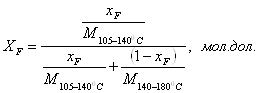

Состав исходной смеси: ХFметилформиата= 0,4 мол.д.;

ХFметилацетат= 0,3 мол.д.;

ХFпропилформиат= 0,3 мол.д.

Требуемая чистота разделения: Хпродукта=0,99 м.д.

Таблица 1. Коэффициенты уравнения Антуана и температуры кипения чистых веществ.

| Вещество | Ткип,ºС | Ткип, К | А | В | С |

| Метилформиат | 31,58 | 304,73 | 16,5104 | 2590,87 | -42,60 |

| Метилацетат | 56,47 | 329,62 | 16,1295 | 2601,92 | -56,15 |

| Пропилформиат | 81,37 | 354,52 | 15,7671 | 2593,95 | -69,69 |

В качестве термодинамической модели выбираем модель UNIFAC.

Первое заданное разделение:

Проводим поверочный расчёт первой колонны и добиваемся чистоты легкокипящего продукта (метилформиат) в дистилляте 0,99 м.д. Затем проводим проектно-поверочный расчёт первой колонны, результаты которого представлены в табл.2.

Таблица 2. Результаты проектно-поверочного расчёта для первой колонны при первом заданном разделении.

| R | Qкип, МВт | Nобщ | Nпитания |

| 1,5 | 1,1978 | 25 | 12 |

| 1,5 | 1,1827 | 20 | 10 |

| 1,6 | 1,2391 | 20 | 10 |

| 2 | 1,4364 | 19 | 10 |

| 3 | 1,9050 | 15 | 7 |

| 5 | 2,866 | 14 | 7 |

| 10 | 5,04 | 10 | 5 |

| 25 | 7,06 | 7 | 3 |

На основании табл.2 построены графики зависимости величины тепловой нагрузки на кипятильник и величины флегмового числа от количества теоретических тарелок,

На основании зависимости величины тепловой нагрузки на кипятильник от общего числа теоретических тарелок можно сделать вывод о том, что оптимальное число теоретических тарелок в первой колонне при первом заданном разделении – это 20, а оптимальная тарелка питания в этом случае – 10ая.

Проводим поверочный и проектно-поверочный расчёт для второй колонны. Результаты проектно-поверочного расчёта представлены в табл.3.

Таблица 3. Результаты проектно-поверочного расчёта для второй колонны при первом заданном разделении

| R | Qкип, ГДж/час | Nобщ | Nпитания |

| 1,5 | 1,0693 | 40 | 20 |

| 2 | 1,1514 | 25 | 12 |

| 2,5 | 1,3328 | 20 | 10 |

| 3 | 1,4708 | 17 | 8 |

| 3,5 | 5,0589 | 12 | 6 |

На основании табл.3 построены графики зависимости величины тепловой нагрузки на конденсатор и величины флегмового числа от количества теоретических тарелок, представленные на рис.3 и 4.

Рис. 4. Зависимость величины тепловой нагрузки на кипятильник, Qкип, МВт, от общего количества теоретических тарелок во второй колонне при первом заданном разделении

На основании зависимости величины тепловой нагрузки на конденсатор от общего числа теоретических тарелок можно сделать вывод о том, что оптимальное число теоретических тарелок во второй колонне при первом заданном разделении – это 20, а оптимальная тарелка питания – 10ая.

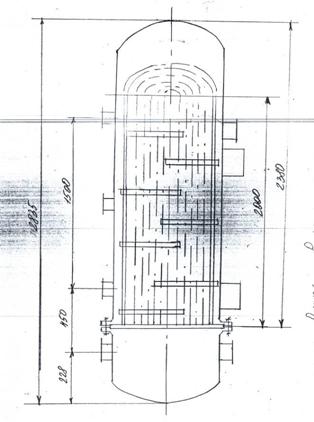

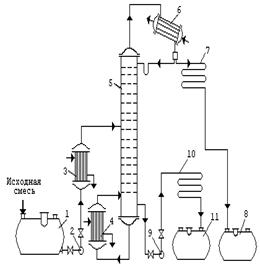

Схема рассчитанного комплекса представлена на рис.5.

Второе заданное разделение:

Проводим поверочный расчёт первой колонны и добиваемся чистоты тяжелокипящего продукта (пропилформиат) в кубе 0,99 м.д. Затем проводим проектно-поверочный расчёт первой колонны, результаты которого представлены в табл.4.

Таблица 4. Результаты проектно-поверочного расчёта для первой колонны при втором заданном разделении.

| R | Qкип, ГДж/час | Nобщ | Nпитания |

| 0,5 | 1,4881 | 35 | 17 |

| 1 | 1,4820 | 30 | 15 |

| 1,5 | 1,5471 | 25 | 12 |

| 2,0 | 1,7212 | 20 | 10 |

| 2,5 | 2,5534 | 15 | 7 |

| 6,5 | 18,04 | 12 | 6 |

На основании табл. 4 построены графики зависимости величины тепловой нагрузки на конденсатор и величины флегмового числа от количества теоретических тарелок, представленные на рис. 6 и 7.

На основании зависимости величины тепловой нагрузки на конденсатор от общего числа теоретических тарелок можно сделать вывод о том, что оптимальное число теоретических тарелок в первой колонне при втором заданном разделении – это 22, а оптимальная тарелка питания– 11ая.

Проводим поверочный и проектно-поверочный расчёт для второй колонны. Результаты проектно-поверочного расчёта представлены в табл.5.

Таблица 5. Результаты проектно-поверочного расчёта для второй колонны при втором заданном разделении.

| R | Qкип, ГДж/час | Nобщ | Nпитания |

| 1,1 | 1,0223 | 30 | 15 |

| 1,4 | 1,1575 | 25 | 12 |

| 1,5 | 1,2103 | 20 | 10 |

| 2,0 | 1,4258 | 15 | 8 |

| 3,0 | 1,8943 | 13 | 7 |

На основании табл.5 построены графики зависимости величины тепловой нагрузки на конденсатор и величины флегмового числа от количества теоретических тарелок, представленные на рис.8 и 9.

На основании зависимости величины тепловой нагрузки на конденсатор от общего числа теоретических тарелок можно сделать вывод о том, что оптимальное число теоретических тарелок во второй колонне при втором заданном разделении – это 25, а оптимальная тарелка питания – 12ая.

Выводы:

В табл.6. сведены итоги расчёта схемы разделения трёхкомпонентной смеси метилформиат-метилацетат-пропилформиат по первому и второму заданному разделению.

Таблица 6. Итоги расчёта.

| Схема разделения | Колонна | R | Qкип, МВт | Суммарная Qкип в двух колоннах, МВт |

| 1ое заданное | 1 | 1,5 | 1,1827 | 2,5155 |

| 1ое заданное | 2 | 2,5 | 1,3328 | |

| 2ое заданное | 1 | 1,75 | 1,6167 | 2,7742 |

| 2ое заданное | 2 | 1,4 | 1,1575 |

По суммарной нагрузке на конденсатор в обеих колоннах можно сделать вывод, что первое заданное разделение будет менее энергозатратно.

Таким образом, параметры схемы разделения смеси метилформиат-метилацетат-пропилформиат таковы:

1 колонна: H = 20 тарелок; Nпитания = 10 тарелка;

2 колонна: H = 20 тарелок; Nпитания = 10 тарелка;

Тип разделения: первое заданное.

Похожие работы

... Республики Беларусь Учреждение образования : “Белорусский государственный технологический университет” Кафедра ПИАХТ Пояснительная записка К курсовому проекту по курсу ПИАХТ Тема: Непрерывная ректификация Разработал: студент Факультета ТОВ 4к. 1 гр. Кардаш А. В. Проверил: Протасов С К Минск 2003 РЕФЕРАТ РЕКТИФИКАЦИЯ, КОЛОНА, ТАРЕЛКА, НАСАДКА, ДИСТИЛЯТ, ...

... 10 – 12 тонн картофеля или 8 тонн древесных опилок. Трудовые затраты в человеко-часах при производстве этанола из разных источников составляют: из картофеля 280, из зерна 160, из этилена 10. Для получения синтетического этанола сырьём служит этилен, который подвергают сернокислотной гидратации или гидратации на твёрдых фосфорно-кислотных катализаторах (прямая гидратация): С2Н4 + Н2SO4 → ...

... Тогда оперативное время составляет : =5 + 0,38 = 5,38 мин. Определим штучное время для данной операции: = 5,38мин Заключение В проекте разработано основное оборудование блока регенерации растворителя установки депарафинизации масел колонна и теплообменник. В колонне взамен S-образных тарелок использованы колпачковые тарелки с повышенным КПД, кроме того, с переходом на двухгодичный цикл ...

... Расход % кг/час т/год Фр. 62-1050С 6,5 23897,06 195000 Фр. 62-850С 3,3 12132,35 99000 Фр. 85-1050С 3,2 11764,71 96000 Таблица 15 Сводный материальный баланс блока стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ Приход % кг/час т/год Расход % кг/час т/год Нестабильный бензин 25,72 94558,82 771600 УВГ 1,28 4705,88 38400 Фр. С5-620С ...

0 комментариев