Навигация

Технология изготовления кристаллов полупроводниковых интегральных микросхем

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОРЛОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «ПТЭиВС»КУРСОВАЯ РАБОТА

на тему: «Технология изготовления кристаллов полупроводниковых интегральных микросхем »

Дисциплина: «Материаловедение и материалы электронных средств»

Выполнил студент группы 31-Р

Козлов А. Н.

Руководитель Косчинская Е. В.

Орел, 2004

Содержание

Введение

Часть I. Аналитический обзор

1.1 Интегральные схемы

1.2 Требования к полупроводниковым подложкам 1.3 Характеристика монокристаллического кремния 1.4 Обоснование применения монокристаллического кремния 1.5 Технология получения монокристаллического кремния 1.5.1 Получение кремния полупроводниковой чистоты 1.5.2 Выращивание монокристаллов1.6 Механическая обработка монокристаллического кремния

1.6.1 Калибровка 1.6.2 Ориентация 1.6.3 Резка 1.6.4 Шлифовка и полировка 1.6.5 Химическое травление полупроводниковых пластин и подложек1.7 Операция разделения подложек на платы

1.7.1 Алмазное скрайбирование 1.7.2 Лазерное скрайбирование 1.8 Разламывание пластин на кристаллы Часть II. Расчет Заключение Список используемой литературы

Введение

Технология изготовления интегральных микросхем представляет собой совокупность механических, физических, химических способов обработки различных материалов (полупроводников, диэлектриков, металлов), в результате которой создается ИС.

Повышение производительности труда обусловлено в первую очередь совершенствованием технологии, внедрением прогрессивных технологических методов, стандартизацией технологического оборудования и оснастки, механизацией ручного труда на основе автоматизации технологических процессов. Значимость технологии в производстве полупроводниковых приборов и ИС особенно велика. Именно постоянное совершенствование технологии полупроводниковых приборов привело на определенном этапе ее развития к созданию ИС, а в дальнейшем — к широкому их производству.

Производство ИС началось примерно с 1959 г. На основе предложенной к этому времени планарной технологии. Основой планарной технологии послужила разработка нескольких фундаментальных технологических методов. Наряду с разработкой технологических методов развитие ИС включало исследования принципов работы их элементов, изобретение новых элементов, совершенствование методов очистки полупроводниковых материалов, проведение их физико-химических исследований с целью установления таких важнейших характеристик, как предельные растворимости примесей, коэффициенты диффузии донорных и акцепторных примесей и др.

За короткий исторический срок современная микроэлектроника стала одним из важнейших направлений научно-технического прогресса. Создание больших и сверхбольших интегральных микросхем, микропроцессоров и микропроцессорных систем позволило организовать массовое производство электронных вычислительных машин высокого быстродействия, различных видов электронной аппаратуры, аппаратуры управления технологическими процессами, систем связи, систем и устройств автоматического управления и регулирования.

Микроэлектроника продолжает развиваться быстрыми темпами, как в направлении совершенствования полупроводниковой интегральной технологии, так и в направлении использования новых физических явлений.

Часть I. Аналитический обзор

1.1 Интегральные схемы

В процессе развития микроэлектроники (МЭ) номенклатура ИС непрерывно изменялась. Главный тип ИС в настоящее время — полупроводниковые ИС.

Классификация ИС.

Классификация ИС может производиться по различным признакам, ограничимся одним. По способу изготовления и получаемой при этом структуре различают два принципиально разных типа интегральных схем: полупроводниковые и пленочные.

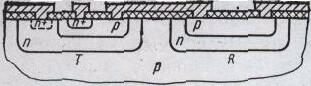

Полупроводниковая ИС — это микросхема, элементы которой выполнены в приповерхностном слое полупроводниковой подложки. Эти ИС составляют основу современной микроэлектроники.

Пленочная ИС — это микросхема, элементы которой выполнены в виде разного рода пленок, нанесенных на поверхность диэлектрической подложки. В зависимости от способа нанесения пленок и связанной с этим их толщиной различают тонкопленочные ИС (толщина пленок до 1-2 мкм) и толстопленочные ИС (толщина пленок от 10-20 мкм и выше).

Поскольку до сих пор никакая комбинация напыленных пленок не позволяет получить активные элементы типа транзисторов, пленочные ИС содержат только пассивные элементы (резисторы, конденсаторы и т. п.). Поэтому функции, выполняемые чисто пленочными ИС, крайне ограничены. Чтобы преодолеть эти ограничения, пленочную ИС дополняют активными компонентами (отдельными транзисторами или ИС), располагая их на той же подложке и соединяя с пленочными элементами. Тогда получается ИС, которую называют гибридной.

Гибридной ИС (или ГИС) — это микросхема, которая представляет собой комбинацию пленочных пассивных элементов и активных компонентов, расположенных на общей диэлектрической подложке. Дискретные компоненты, входящие в состав гибридной ИС, называются навесными, подчеркивая этим их, обособленность от основного технологического цикла получения пленочной части схемы.

Еще один тип «смешанных» ИС, в которых сочетаются полупроводниковые и пленочные интегральные элементы, называют совмещенными.

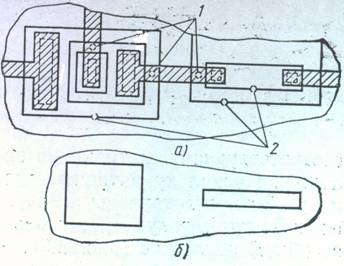

Совмещенная ИС — это микросхема, у которой активные элементы выполнены в приповерхностном слое полупроводникового кристалла (как у полупроводниковой ИС), а пассивные нанесены в виде пленок на предварительно изолированную поверхность того же кристалла (как у пленочной ИС).

Совмещенные ИС выгодны тогда, когда необходимы высокие номиналы и высокая стабильность сопротивлений и емкостей; эти требования легче обеспечить с помощью пленочных элементов, чем с помощью полупроводниковых.

Во всех типах ИС межсоединения элементов осуществляются с помощью тонких металлических полосок, напыленных или нанесенных на поверхность подложки и в нужных местах контактирующих с соединяемыми элементами. Процесс нанесения этих соединительных полосок называют металлизацией, а сам «рисунок» межсоединений — металлической разводкой.

В данной курсовой работе рассмотрена технология изготовления плат полупроводниковых интегральных микросхем. Полупроводниковая интегральная микросхема – это микросхема, элементы которой выполнены в приповерхностном слое полупроводниковой подложки. Эти ИС составляют основу современной микроэлектроники. Размеры кристаллов у современных полупроводниковых интегральных микросхем достигают 20x20 мм, чем больше площадь кристалла, тем более многоэлементную ИС можно на ней разместить. При одной и той же площади кристалла можно увеличить количество элементов, уменьшая их размеры и расстояния между ними.

1.2 Требования к полупроводниковым подложкамПолупроводники в виде пластин или дисков, вырезанных из монокристаллов, называются подложками. В их объеме и на поверхности методами травления, окисления, диффузии, эпитаксии, имплантации, фотолитографии, другими технологическими приемами формируются элементы микросхем электронных приборов и устройств.

Качество поверхности подложки определяется ее микрорельефом (шероховатостью), кристаллическим совершенством поверхностных слоев и степенью их физико-химической чистоты. Поверхность подложки характеризуется неплоскостностью и непараллельностью. Высокие требования предъявляются и к обратной — нерабочей стороне подложки. Неодинаковая и неравноценная обработка обеих сторон подложки приводит к дополнительным остаточным механическим напряжениям и деформации кристалла, что обусловливает изгиб пластин.

После механической обработки в тонком приповерхностном слое подложки возникает нарушенный слой. По глубине он может быть разделен на характерные зоны. Для кристаллов Ge, Si, GaAs и других после их резки и шлифования на глубине 0,3...0,5 средней высоты неровностей расположена рельефная зона, в которой наблюдаются одинаковые виды нарушений и дефектов монокристаллической структуры: монокристаллические сколы, невыкрошившиеся блоки, трещины, выступы и впадины различных размеров. После резки дефекты располагаются в основном под следами от режущей кромки алмазного диска в виде параллельных дорожек из скоплений дефектов, в шлифованных кристаллах — равномерно по сечению. При полировании первый слой представляет собой поверхностные неровности, относительно меньшие, чем при шлифовании, и в отличие от шлифованной поверхности он является аморфным. Второй слой также аморфный, его глубина в 2...3 раза больше, чем поверхностные неровности. Третий слой является переходным от аморфной структуры к ненарушенному монокристаллу и может содержать упругие или пластические деформации, дислокации, а в некоторых случаях и трещины. В процессе обработки и подготовки поверхности подложек полупроводников необходимо создание совершенных поверхностей, имеющих высокую степень плоскопараллельности при заданной кристаллографической ориентации, с полным отсутствием нарушенного слоя, минимальной плотностью поверхностных дефектов, дислокаций и т.д. Поверхностные загрязнения должны быть минимальными.

1.3 Характеристика монокристаллического кремния Физико-химические свойства кремния1.Оптимальное значение ширины запрещенной зоны, которая обусловила достаточно низкую концентрацию собственных носителей и высокую рабочую температуру.

2.Большой диапазон реально достижимых удельных сопротивлений в пределах от 10-3 Ом-см (вырожденный) до 105 (близкий к собственному).

3.Высокое значение модуля упругости, значительная жесткость (большая, чем, например, у стали).

4.Оптимально высокая температура плавления, следующая из высокого значения модуля упругости и энергии связи.

5.Малая плотность (2,3 г/см3) и низкий ТКЛР 3·10-6 К-1.

6.Высокая теплопроводность (до 140 Вт/К·м, что близко к коэффициенту теплопроводности железа).

7.Тензочувствительность—существенное изменение удельного сопротивления при упругой деформации.

8.Высокая растворимость примесей, причем примеси несильно искажают решетку кристалла.

1.4 Обоснование применения монокристаллического кремнияВ производстве ИМС Обычно используются полупроводниковые материалы в виде монокристаллических слитков, имеющих форму, близкую к цилиндрической. Размеры слитков, зависят от метода их выращивания и типа полупроводникового материала.

В настоящее время большинство полупроводниковых ИМС изготовляют на основе монокристаллического кремния, хотя в отдельных случаях используют германий. Это объясняется тем, что кремний по сравнению с германием обладает рядом физических и технологических преимуществ, важных для создания элементов ИМС. Физические преимущества кремния по сравнению с германием проявляются в следующем:

— кремний имеет большую ширину запрещенной зоны и меньшие обратные токи переходов, что уменьшает паразитные связи между элементами ИМС, позволяет создавать микросхемы, работоспособные при повышенных температурах (до +120°С) и микромощные схемы, работающие при малых уровнях рабочих токов (менее 1 мкА);

— кремниевые транзисторы имеют более высокое пороговое напряжение, а, следовательно, логические схемы на этих транзисторах характеризуются большой статической помехоустойчивостью;

— кремний характеризуется меньшей диэлектрической проницаемостью, что обусловливает меньшие значения барьерных емкостей переходов при той же их площади и позволяет увеличить быстродействие ИМС.

Кремний — прочный и жесткий материал, в монокристаллическом состоянии пригодный для изготовления чувствительных элементов прецизионных широкодиапазонных датчиков в виде консолей, мембран очень малой толщины—вплоть до 1...3 . Такие элементы могут массово производиться методами, разработанными в технологии ИС. Они обеспечивают резкое ускорение развития средств автоматики, печатной техники.

Сырье для получения кремния имеется всюду в неограниченных количествах: содержание его в земной коре превышает 26%.

Кремний нетоксичен в большинстве своих химических соединений, и его производство не сопровождается получением загрязняющих окружающую среду отходов, тем более что благодаря низкой материалоемкости микроэлектроники объем его производства будет всегда очень малым, несопоставимым с масштабами металлургических и химических производств.

Таблица 1 — Некоторые свойства германия и кремния

| Свойства | Единица измерения | Германий | Кремний |

| Температурный коэффициент линейного расширения(0-1000С) | град -1 | 6,0·10-6 | 4,2·10-6 |

| Предельная рабочая температура | 0С | 70 - 80 | 120 - 150 |

| Температура плавления | 0С | 936 | 1414 |

| Удельная теплопроводность | Вт/см·град | 0,55 | 0,8 |

| Удельная теплоемкость(0-1000С) | кал/г·град | 0,08 | 0,17 |

| Плотность при 200С | г/см3 | 5,3 | 2,3 |

| Удельное сопротивление при 200С | Ом·см | 68 | ~1012 |

| Ширина запрещенной зоны | эВ | 0,72 | 2 |

Производство монокристаллического кремния происходит в два этапа:

1.5.1 Получение кремния полупроводниковой чистоты1) Восстановительная плавка сырья

Восстановительная плавка сырья, содержащего оксид кремния в виде кварцита, в электропечах при температуре 2273К (около 2000°):

SiO2+C = Si+2CO

В результате первой же операции получают элементарный кремний, однако его чистота еще очень низка и содержание основного вещества составляет около 99%. Кремний из-за высокой температуры плавления и реакционной способности по отношению к любым контейнерным материалам очистке не поддается.

2) Перевод технического кремния в соединения, удобные для глубокой очистки SiCl4, SiHCl3 или SiH4

Для получения хлорида кремния и хлорсилана используются реакции хлорирования:

Si+2Cl2![]() SiCl4

SiCl4

Si+3HCl![]() SiHCl3+H2

SiHCl3+H2

Моносилан получают из предварительно изготовленного кремний-магниевого сплава:

Mg2Si+4NH4Cl![]() SiH4+2MgCl2+4NH3

SiH4+2MgCl2+4NH3

3) Глубокая очистка.

Для дальнейшей глубокой очистки хлорида, хлорсилана и моносилана применяется один и тот же метод ректификации в жидком виде независимо от того, что первые два вещества в нормальных условиях — жидкости, третье — газ.

Ректификация — многократная перегонка — высокоэффективный, экономичный процесс, выполняющийся без применения каких-либо реагентов в герметичной аппаратуре из нержавеющей стали.

4) Восстановление с помощью водорода и пиролиз

Получение особо чистого кремния осуществляется по следующим реакциям:восстановление(1373 K):

SiCl4 + 2Н2![]() Si + 4НCl

Si + 4НCl

SiHCl3 + Н2![]() Si + 3НCl

Si + 3НCl

Пиролиз(1273 K):

SiH4![]() Si + 2Н2

Si + 2Н2

Восстановление осуществляется на нагретые кремниевые стержни-заготовки, непосредственно через которые пропускается электрический ток. Благодаря этому реакция локализуется на поверхности кремния и происходит постепенное наращивание их диаметра от исходных 8... 10 до 50... 100 мм. Для восстановления и разбавления газовых смесей, как в хлоридном, так и моносилановом процессах используются большие количества водорода.

1.5.2 Выращивание монокристаллов1) Метод Чохральского

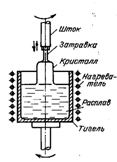

Около 75% всего производства ведется по методу Чохральского, который обеспечивает наивысшую однородность и структурное совершенство монокристаллов. Метод Чохральского - основан на свободной направленной кристаллизации на затравку из большого объема расплава, необходимого для выращивания всего слитка.

Последовательность операций при выращивании монокристаллов:

1. Подготовка исходных материалов — компоновка. Сырьем для плавки являются не только поликристаллический кремний, но и легирующая примесь, а также остатки кремния от предыдущей операции и отходы монокристаллов, не попавшие в готовую продукцию. Компоновка включает операции по очистке сырья, дозировке легирующих примесей, необходимые расчеты.

2. Загрузка материалов в тигель, вакуумирование рабочей камеры и плавление. После этого мощность нагревателя уменьшается так, чтобы температура расплава оставалась постоянной и близкой к температуре плавления, причем обеспечивается тепловое равновесие, и количество тепла, подводимое нагревателями, точно соответствует его потерям открытой поверхностью.

3. Затравление — соприкосновение монокристаллической затравки с расплавом — меняет тепловые условия в системе. Появляется дополнительный теплоотвод через затравку, а это создает возможность кристаллизации при постоянной температуре расплава, так как дополнительное тепло (скрытая теплота кристаллизации) может быть теперь отведено.

4. Выращивание шейки. Затравление сопровождается резким повышением температуры кристалла - затравки, поскольку на стадии плавления она находилась в зоне низкой температуры. При «тепловом ударе» в ней возникают напряжения и происходит образование дефектов. Эти дефекты неизбежно передались бы выращиваемому кристаллу, и чтобы избавиться от них, сначала поднимают затравку с высокой скоростью и «тянут» из расплава кристалл малого диаметра — шейку.

5. Разращивание и «выход на диаметр» — увеличение диаметра до заданного номинала - осуществляется за счет снижения скорости подъема затравки. Требуемый диаметр устанавливается оператором, который наблюдает за процессом через окно в корпусе установки. Точность управления диаметром слитка обычно невысока, поэтому дается допуск на 3...5 мм в большую сторону.

6. Выращивание цилиндрической части ведется в автоматическом режиме со скоростью 1,5...3 мм/мин. Поскольку уровень расплава в тигле при этом непрерывно понижается, меняются тепловые условия в зоне роста. Этот принципиальный недостаток трудно устраним в методе Чохральского, и обеспечение требуемой однородности — по длине слитка — проблема, во многом определяющая технико-экономические показатели. Для этого используются все возможные аппаратурные средства: регулирование температуры, скорости вытягивания, подъем и опускание нагревателя и тигля.

7. Оттяжка на конус и отрыв кристалла от остатков расплава завершают процесс выращивания.

Ограничения метода Чохральского состоят в следующем.

1. Растворение в кремнии материала кварцевого тигля происходит с заметной скоростью.

2. Вследствие непрямого и непостоянного по длине слитка фронта кристаллизации и изменения гидродинамических условий наблюдается сложная неоднородность в распределении примеси и удельного сопротивления по площади кристалла.

3. Неравномерное распределение дефектов, а также примесей по длине слитка.

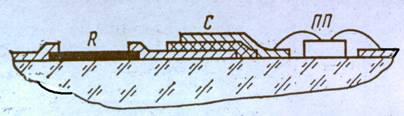

Рисунок 1 — Схема установки для выращивания монокристаллов по методу Чохральского.

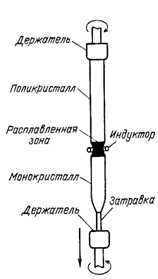

2) Метод бестигельной зонной плавки

Метод основан на плавлении небольшой зоны поликремниевой цилиндрической заготовки, находящейся в вертикальном состоянии. Необходимая узкая зона расплава создается с помощью высокочастотного индуктора (стандартная частота генератора 5,28 МГц). Тепло за счет вихревых токов в самом кремнии, и при достаточной мощности выделяется непосредственно ВЧ-генератора, это приводит к быстрому расплавлению конца заготовки и образованию капли. Благодаря небольшой плотности кремния и высокому поверхностному натяжению капля способна удерживаться на слитке; к ней снизу подводится затравка и далее, как и в методе Чохральского, вытягивается шейка, а затем и цилиндрическая часть. Содержание примесей в кремнии в результате бестигельной зонной плавки уменьшается за счет перегрева расплава и частичного испарения. Применение бестигельной зонной плавки наиболее целесообразно для моносиланового кремния, свободного от кислорода и углерода. В результате могут быть получены монокристаллы с предельно высоким, близким к собственному удельным сопротивлением, т. е. за счет бестигельной зонной очистки.

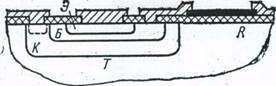

Рисунок 2 — Схема бестигельной зонной плавки

Похожие работы

... связью (ПЗС), на которых могут быть построены сдвиговые регистры, запоминающие устройства и некоторые логические элементы. 3. Причины ограничивающие минимальные размеры интегральных микросхем Для выбранной структуры ИМС минимальные размеры элементов ИМС в целом зависят от возможностей фотолитографического процесса, которые характеризуются тремя основными параметрами: 1) минимальным размером ...

... к ТКl полупроводника. Такая сложная многоступенчатая композиция с двумя прослойками из припоя с успехом используется при сборке полупроводниковых приборов средней и большой мощностей. Дальнейшее развитие процесс пайки получил при сборке интегральных микросхем по технологии «перевернутого кристалла». Эта технология предусматривает предварительное создание на планарной стороне кристалла с ИМС « ...

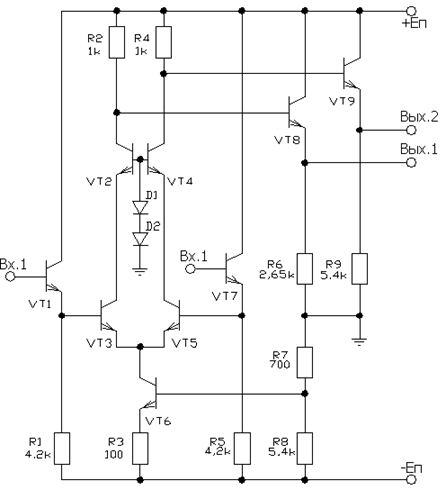

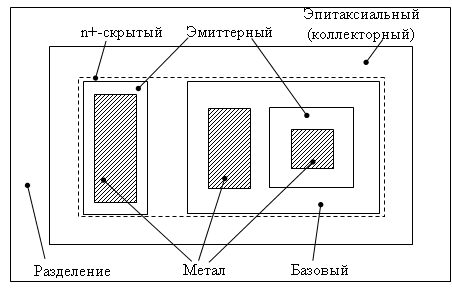

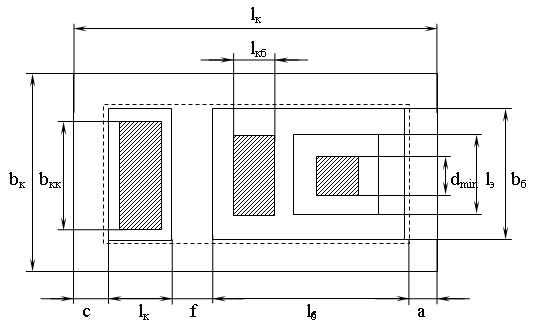

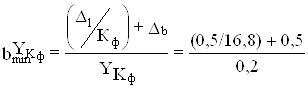

... – это законченный элемент ИМС, который можно использовать при проектировании аналоговых микросхем. 1 Общие принципы построения топологии биполярных Имс Общего подхода к проектированию биполярных интегральных микросхем нет и быть не может, каждый тип характеризуется своими особенностями в зависимости от требований и исходных данных ИМС. Исходными данными при конструировании микросхем являются: ...

... выбираем длину резистора R4 равной lрасч = 0,7 мм. Т.к толстопленочная технология не может позволить изготовление резистора такой толщины, то резистор R4 будет исполнен в виде навесного элемента. Расчет резистора R12, Резистивная паста: ПР – 100 (rS= 100 Ом/; P0= 50 мВт/мм2) Принимаем для всех резисторов мощность рассеяния P=0,125 Вт. Ширина резистора прямоугольной формы должна быть не ...

0 комментариев