ВВЕДЕНИЕ

Роль фильтровальных перегородок в процессах производственного фильтрования часто и в значительной мере недооценивается, следствием чего являются затруднения в практическом осуществлении этих процессов. Не преувеличивая можно сказать, что фильтровальные перегородки представляют собой самую существенную часть фильтра и от правильного выбора их во многом зависят производительность фильтровального оборудования и чистота получаемого фильтрата. Подобно тому как это было сказано при рассмотрении вспомогательных веществ, при эмпирическом выборе фильтровальных перегородок надлежит руководствоваться следующим основным правилом: фильтровальная перегородка должна обладать максимальным размером пор и одновременно обеспечивать получение достаточно чистого фильтрата.

ФИЛЬТРОВАЛЬНЫЕ ПЕРЕГОРОДКИ

В общем случае фильтровальная перегородка должна обладать следующими свойствами: хорошо задерживать твердые частицы суспензии; иметь небольшое гидравлическое сопротивление потоку фильтрата; легко отделяться от осадка; обладать устойчивостью к химическому воздействию разделяемых веществ; не набухать при соприкосновении с жидкой фазой суспензии и промывной жидкостью; иметь достаточную, механическую прочность; обладать теплостойкостью при температуре фильтрования.

Известно большое число разнообразных по свойствам фильтровальных перегородок, изготавливаемых из неорганических и органических материалов. Все фильтровальные перегородки могут быть разделены на различные группы по нескольким признакам.

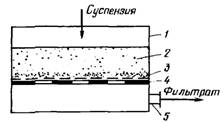

По принципу действия фильтровальные перегородки подразделяют [352] на поверхностные и глубинные.

Поверхностные фильтровальные перегородки отличаются тем, что твердые частицы суспензии при ее разделении в основном задерживаются на их поверхности, не проникая в поры. К таким перегородкам относятся, в частности, фильтровальная бумага, ткани, металлические сетки.

Глубинные фильтровальные перегородки, которые используются преимущественно для осветления жидкостей, характеризуются тем, что твердые частицы суспензии в процессе ее разделения в основном проникают в поры и задерживаются там. Это происходит вследствие того что поры таких перегородок значительно больше частиц суспензии, а концентрация последних недостаточна для образования сводиков над входами в поры. При этом частицы суспензии задерживаются в порах в результате адсорбции, осаждения и застревания. Как правило, глубинные фильтровальные перегородки не могут задерживать все частицы суспензии; задерживающая способность их составляет 90—99%. К числу рассматриваемых перегородок относятся, например, слои вспомогательного вещества и песка.

Некоторые фильтровальные перегородки могут действовать как поверхностные н как глубинные в зависимости от размера пор и свойств суспензии (размер частиц, концентрация их, вязкость жидкой фазы).

Фильтровальные перегородки могут быть классифицированы по материалам, из которых они изготовлены, например, на перегородки из хлопчатобумажных, шерстяных, синтетических, стеклянных, керамических, металлических материалов. Такая- классификация удобна при выборе фильтровальной перегородки с определенной способностью противостоять действию химически агрессивных веществ.

По структуре фильтровальные перегородки подразделяют [5] на гибкие и негибкие. При этом гибкие перегородки могут быть металлическими и неметаллическими, а также состоять из смешанных материалов. Негибкие перегородки могут быть жесткими (состоящими из связанных твердых частиц) или нежесткими (состоящими из несвязанных твердых частиц). Такая классификация принята в дальнейшем изложении.

Описание большого числа существующих в настоящее время разнообразных фильтровальных перегородок не является задачей данной главы. Далее кратко упомянуты свойства лишь ряда наиболее типичных: фильтровальных перегородок и даны некоторые указания по их выбору.

ГИБКИЕ ФИЛЬТРОВАЛЬНЫЕ ПЕРЕГОРОДКИ

Металлические перегородки [5,190] особенно пригодны для работы с химически агрессивными жидкостями, при повышенной температуре и в условиях значительных механических напряжений. Они изготавливаются в виде перфорированных листов, металлических сеток и тканей из углеродистой или нержавеющей стали, меди, латуни, бронзы, алюминия, никеля, серебра и различных сплавов.

Перфорированные листы и сетки используют для разделения суспензий, содержащих грубодисперсные твердые частицы, а так- же в качестве опорных перегородок для фильтровальных тканей и бумаги. Так, в процессе разделения- суспензий некоторых органи- ческих продуктов при давлении в несколько атмосфер и темпера- туре 90° С в плиточно-рамных фильтрпрессах применяют алюминиевые листы толщиной около 1 мм с 12—15 отверстиями диаметром 1,4 мм на 1 см2, покрытые фильтровальной бумагой. Можно отметить использование сетки из нержавеющей стали в качестве опорной перегородки для вспомогательного вещества (диатомита) в процессе очистки расплавленной серы фильтрованием[264].

Металлические ткани характеризуются способом переплетения -проволок, а также размером и формой отверстий и толщиной проволоки. При одном и том же числе отверстий на единицу длины размеры отверстий могут быть различными в зависимости от толщины проволоки. Металлические ткани могут изготавливаться с числом отверстий на 1 смг более 50000 и размером отверстий менее 20 мкм [363].

До некоторой степени промежуточное положение между гибкими и негибкими перегородками занимают плитки из металлических волокон диаметром 4—25 мкм (нетканые перегородки), которые по имеющимся сведениям успешно конкурируют с металлическими сетками и перегородками из спекшихся металлических порошков [455]. Такие плитки изготовляют, например, из нержавеющей стали, никеля, тантала и титайа; они отличаются большой аккумулирующей способностью по отношению к твердым частицам при значительной пропускной способности. Для регенерации плиток рекомендовано применение ультразвука.

Неметаллические перегородки наиболее распространены; их изготовляют в виде тканей или слоев несвязанных волокон (нетканые перегородки),'реже — в форме перфорированных листов.

Асбестовые ткани [190]. Асбест обладает хорошей теплостойкостью, а также устойчивостью к действию кислот (антифшь лит) и щелочей (хризотил). Однако асбестовая ткань отличается недостаточной механической прочностью и поэтому может применяться только в тех случаях, когда" фильтрование проводят при небольшой разности давлений и механические напряжения в ткани отсутствуют. Повышение механической прочности ткани сочетанием металлических и асбестовых или хлопчатобумажных и асбестовых нитей связано с трудностями, так как в первом случае нарушается однородность ткани, а во втором — уменьшается устойчивость ее к действию агрессивных жидкостей.

Стеклянные ткани [190—193] изготовляют из волокна различного диаметра и состава (в зависимости от агрессивных свойств суспензии).

Стеклянные ткани можно подрубать и сшивать стеклянными нитями; при этом образуются фильтровальные полотна или мешки. Хотя эти ткани отличаются большой прочностью при растяжении, они плохо сопротивляются истиранию, что объясняется недостаточной гибкостью индивидуальных волокон. Поэтому целесообразно подкладывать под стеклянную ткань резиновые маты, что удлиняет продолжительность службы ткани в 1,5—2 раза. Чтобы избежать повреждения ткани при удалении осадка, ее можно покрывать металлической сеткой или фильтровальной бумагой.

Описан [365] способ получения фильтровальной перегородки с регулируемым размером пор на основе стеклянной ткани, который состоит в следующем. Стеклянная ткань с ролика направляется на горизонтальный участок бесконечной поддерживающей ленты, где на нее сверху поступает суспензия стеклянных волокон, причем жидкая фаза суспензии отсасывается при помощи вакуума, после чего волокна высушиваются теплоизлучающим устройством; затем полученная фильтровальная перегородка навивается на другой ролик или предварительно пропитывается термопластичным веществом с последующим отверждением при прохождении печи с регулируемой температурой.

Хлопчатобумажные ткани [5, 232, 364] по сравнению со всеми остальными тканями используются наиболее широко. Они имеют ограниченную склонность к набуханию в некоторых жидкостях и применимы для разделения нейтральных суспензий при температуре до 100° С, а также суспензий, содержащих в жидкой фазе кислоты с концентрацией до 3% или щелочи с концентрацией до 10%, при 15—20° С. Однако при 90—100° С соляная кислота даже с концентрацией 1,5% разрушает хлопчатобумажную ткань в течение 1 ч. Азотная кислота оказывает такое же действие при концентрации 2,5%, а серная —5,0%. Фосфорная кислота с концентрацией 70% при 50—60° С разрушает ткань за шесть суток.

Вода и водные растворы сернокислого алюминия вызывают более или менее заметную усадку хлопчатобумажной ткани. В тех случаях, когда усадка ткани в процессе фильтрования нежелательна, ее перед помещением на фильтр обрабатывают жидкостью, вызывающей предварительную усадку.

Для фильтрования применяют различные хлопчатобумажные ткани, в частности бязь, миткаль; диагональ, бельтинг; в качестве подкладки под более тонкие ткани употребляют парусину. Ткани характеризуются [192] способом переплетения нитей, толщиной, шириной, весом единицы площади, степенью кручения нитей и числом нитей основы и утка на единице длины. Эти характеристики определяют свойства хлопчатобумажных тканей применительно к процессу фильтрования, причем иногда даже небольшие изменения характеристики ткани являются причиной заметных изменений ее свойств как фильтровальной перегородки. К числу таких свойств, влияющих на выбор ткани для, разделения суспензии в данных условиях, относятся прочность на растяжение, способность задерживать твердые частицы суспензии, проницаемость по отношению к фильтрату, способность отделяться от осадка, склонность к закупориванию пор твердыми частицами.

Многие хлопчатобумажные ткани имеют шероховатую поверхность вследствие наличия на ней выступающих концов волокон. Это способствует задерживанию на поверхности ткани твердых частиц в начале фильтрования, когда осадок еще не образовался, но затрудняет отделение осадка от ткани. Более гладкую поверхность можно получить растворением концов волокон при кратковременной обработке ткани аммиачным раствором окиси меди. Образующийся при этом раствор целлюлозы во время последующей сушки остается на ткани, что вызывает небольшое уменьшение поперечного сечения пор. Выступающие концы волокон можно также опалить. Очень гладкую поверхность имеют мерсеризованные ткани, т. е. ткани, которые были кратковременно погружены в охлажденный концентрированный раствор едкого натра.

Нитрованные хлопчатобумажные ткани. Нитрованная хлопчатобумажная ткань имеет приблизительно такую же толщину и структуру, как обычная хлопчатобумажная ткань, но отличается более твердой поверхностью; кроме того, от нее легче отделяется осадок. Сопротивление разрыву этой ткани составляет 70—80% сопротивления хлопчатобумажной ткани, из которой она получается. Нитрованная хлопчатобумажная ткань устойчива к действию достаточно концентрированных серной и азотной кислот и их смесей, а также к действию соляной кислоты, растворов гипохлорита и хлористого цинка. Под действием омыляющих и восстанавливающих веществ, а также органических растворителей эта ткань разрушается. Существенным недостатком нитрованной хлопчатобумажной ткани является ее огнеопасность. В связи с этим такая ткань в настоящее время применяется крайне редко.

Шерстяные ткани [5, 364] изготавливают, главным образом, из овечьей шерсти в виде сукна различных сортов, байки и войлока. Они значительно устойчивее, чем хлопчатобумажные ткани, к действию растворив кислот и кислых солей, но разрушаются при действии щелочей и повышенной температуре. Продолжительность их службы в среде с концентрацией минеральной кислоты 5—67о приблизительно такая же, как хлопчатобумажной ткани в нейтральной среде. На них не действует сернистая кислота, но растворы хлорноватистокислых солей натрия и кальция разрушают их. При очистке шерстяную ткань следует обрабатывать холодными промывными жидкостями. Если шерстяную ткань используют через некоторое время после промывки, ее следует по возможности быстро высушить и затем подвесить в сухом помещении. Шерстяные ткани значительно уступают по задерживающей способности и прочности хлопчатобумажным, но превосходят их по своим упругим свойствам.

Ткани, полученные из верблюжьей шерсти, отличаются значительной устойчивостью к действию минеральных кислот.

Шелковые ткани. По степени устойчивости к действию кислот эти ткани примерно соответствуют шерстяным тканям и занимают промежуточное положение между хлопчатобумажными и шерстяными тканями по стойкости к действию щелочей. Шелковые фильтровальные ткани отличаются прочностью, удовлетворительно задерживают твердые частицы суспензии и достаточно проницаемы по отношению к ее жидкой фазе. Они относительно дороги и не обеспечивают получение чистого фильтрата при наличии в суспензии тонкодисперсных твердых частиц, так как имеют достаточно гладкую поверхность.

В настоящее время шелковую ткань применяют очень редко, поскольку ее заменяют более дешевыми и подходящими тканями из синтетических материалов.

Льняные и джутовые ткани сейчас почти не используются в связи с появлением фильтровальных тканей из синтетических материалов. Устойчивость льняных тканей к действию многих агрессивных жидкостей близка к устойчивости хлопчатобумажных тканей.

Бумажные перегородки. Фильтровальная бумага представляет собой непроклеенную бумагу высокой степени чистоты. Различные сорта бумаги отличаются разной пористостью и, следовательно, проницаемостью по отношению к жидкости.

В производственных условиях фильтровальная бумага применяется непосредственно в качестве фильтровальной перегородки или в сочетании с другими перегородками, например со стеклянной тканью, которую, как сказано выше, она защищает от повреждения при удалении осадка.

Резиновые перегородки изготовляют в виде листов различной толщины, имеющих 180—1000 отверстий размером 0,1— 0,3 мм на 1 см2 поверхности. Они устойчивы при разделении суспензий до температуры 90° С [190].

Гладкая поверхность резиновых листов позволяет отделять от них слои осадка меньшей толщины по сравнению с теми, которые удается отделить от поверхности хлопчатобумажных и шерстяных тканей. Отверстия таких листов не закупориваются твердыми частицами и легко очищаются. При наличии в суспензии тонкодисперсных твердых частиц и необходимости получить чистый фильтрат перфорированные резиновые листы следует покрывать слоем вспомогательного вещества.

Ткани из синтетических материалов [5, 7, 192,364, 453]. Применяемые в настоящее время ткани из синтетических материалов по своим свойствам во многих отношениях превосходят рассмотренные выше ткани из волокон растительного и животного происхождения. Большим преимуществом указанных тканей является сочетание в них высокой механической прочности с термической (кроме некоторых тканей) и химической стойкостью, а также устойчивость к действию микроорганизмов; эти ткани не обнаруживают усадки при соприкосновении с жидкостями.

Следует отметить, что некоторые характеристики тканей из синтетических материалов, например, допустимые температурные пределы использования, отчасти зависят от особенностей процесса их получения и потому не могут считаться строго определенными.

Поливинилхлоридные ткани. Для волокон из поливинилхлорида характерна высокая устойчивость к действию кислот, солей, минеральных масел и микроорганизмов. Под влиянием окислителей и концентрированных растворов щелочей подивинилхлорид разрушается. Применение поливинилхлоридных тканей ограничено сравнительно низкой теплостойкостью поливинилхлорида (до 60° С) [194].

Перхлорвиниловые (хлориновые) ткани получили широкое применение благодаря очень высокой стойкости хлорина к действию кислот и щелочей; кроме того, хлорин не воспламеняется, не гниет и не набухает в воде. Теплостойкость хлорина относительно невелика (до 60°С).

Виньоновые ткани. Виньонами [195] называют сополимеры винилхлорида и винилацетата или винилхлорнда и акрилонитрила (виньон N). Виньоновые ткани устойчивы к действию многих агрессивных жидкостей. Ткани, получаемые из первого сополимера, не воспламеняются, а волокно виньон N отличается повышенной теплостойкостью.

Совиденовые (сарановые) ткани. Совиден (сополимер винилхлорида и винилиденхлорида) устойчив к действию кислот и щелочей, но отличается небольшой теплостойкостью (до 75° С).

Нитроновые (орлоновые) ткани по сравнению с рассмотренными выше тканями из синтетических волокон отличаются повышенной теплостойкостью (при 150° С ткань сохраняет еще 50% прочности, которую она имела при 25° С).

Полиамидные ткани отличаются высокой прочностью в сухом и влажном состоянии; продолжительность их службы в несколько раз превышает срок службы хлопчатобумажных тканей. Они устойчивы к действию щелочей даже при повышенной температуре (100° С и выше), а также разбавленных кислот при обычной температуре [196, 197]. Их с успехом используют в фильтрпрессах [198].

Лавсановые (териленовые, дакроновые) ткани не набухают в воде и выгодно отличаются от всех синтетических волокон большей стойкостью к действию высоких температур. Они устойчивы к действию окислителей, кислот и других химических реагентов (кроме горячих концентрированных растворов щелочей), а также к действию микроорганизмов [199].

Полиэтиленовые ткани устойчивы по отношению к органическим и неорганическим кислотам, а также щелочам; они могут применяться [453] при температуре до 110° С.

Полипропиленовые ткани достаточно устойчивы к действию кислот, щелочей и сильных окислителей, а по износоустойчивости они близки к лавсановым тканям. На эти ткани не действуют микроорганизмы и они/ могут использоваться при температуре до 100° С (температура плавления 165° С); они растворяются в уайт-спирите, ксилоле и тетрахлорэтане [359].

Нетканые перегородки [5, 358] изготовляют в виде лент или листов из хлопчатобумажных, шерстяных, синтетических и асбестовых волокон или их смесей, а также из бумажной массы. Они могут использоваться в фильтрах различной конструкции, например в фильтрпрессах, фильтрах с горизонтальными дисками, барабанных вакуум-фильтрах, для очистки жидкостей, содержащих твердые частицы в небольшой концентрации, в частности молока, напитков, лаков, смазочных масел. Отдельные волокна в нетканых перегородках обычно связаны между собой в результате механической обработки, реже — в результате добавления некоторых связующих веществ; иногда такие перегородки для увеличения прочности защищены с обеих сторон редкой тканью. В зависимости от толщины и степени уплотнения волокон нетканые перегородки имеют различный вес на единицу поверхности и неодинаковую задерживающую способность по отношению к твердым частицам суспензии. В процессе фильтрования они задерживают менее дисперсные частицы (более. 100 мкм) на своей поверхности или вблизи этой поверхности, а более дисперсные частицы — во внутренних слоях.

Нетканые перегородки применяют, главным образом, при фильтровании с закупориванием пор. В связи с относительно невысокой стоимостью эти перегородки после использования можно выбросить вместе с задержанными частицами, которые обычно не представляют ценности. Иногда перегородку можно регенерировать разрыхлением, взмучиванием в промывной жидкости и последующим формированием. В некоторых случаях нетканые перегородки применяют для фильтрования с образованием осадка, например в процессе обработки растительных камедей. В этих случаях очистка фильтровальной перегородки настолько затруднена, что ее приходится выбрасывать вместе с осадком.

Нетканые перегородки могут быть изготовлены так, что размеры их пор будут уменьшаться в направлении от поверхности перегородки, соприкасающейся с суспензией, к поверхности, соприкасающейся с опорным устройством Это понижает гидравлическое сопротивление при фильтровании и обеспечивает задерживание относительно крупных частиц суспензии во внешних слоях нетканой перегородки, а более мелких —во внутренних. Такую структуру нетканой перегородки можно получить, например, последовательным нанесением на бесконечную сетку при ее движении и действии вакуума слоев мелких, смеси мелких и крупных, а также крупных волокон с дальнейшим прессованием и наматыванием на ролик полученной ленты [366].

Нетканые перегородки из синтетических [40] механически связанных волокон получают прокалыванием слоя волокон иглами (около 160 прокалываний на 1 см2) и последующей его обработкой при повышенной температуре жидкостью (например, водой), вызывающей сокращение волокон; такие перегородки отличаются достаточной механической прочностью, небольшим гидравлическим сопротивлением, а также равномерным распределением волокон. Перегородки из волокон, соединенных связующим веществом, получают прессованием слоя волокон, например, при давлении 7р н-см'2 и температуре 150° С. В качестве связующих веществ можно использовать натуральный каучук, синтетический каучук, а также синтетические полимеры; эти перегородки имеют достаточную механическую прочность, небольшую пористость, устойчивы к действию агрессивных жидкостей.

Описаны [360] фильтровальные перегородки, изготовленные нанесением тончайшего слоя термостойкого металла, например никеля, на поверхность волокон неорганического или органического нетканого материала, в частности хлопчатобумажного или шерстяного. Такие перегородки устойчивы при 200° С и выше; они имеют ряд преимуществ по сравнению с применяемыми в настоящее время неткаными перегородками.

Гибкие перегородки из смешанных материалов. Для повышения механической прочности ткани, изготовленной из слабых нитей, в основе и утке этой ткани чередуют в определенной последовательности слабые и металлические нити. Однако при этом, как уже отмечалось на примере ткани, состоящей из асбестовых и металлических нитей, нарушается однородность ткани. Для повышения механической прочности ткани предложено также чередовать в ее основе и утке определенное число пряденных и непрерывных нитей; указано, что поры такой ткани закупориваются твердыми частицами меньше, чем поры обычной ткани [200].

НЕГИБКИЕ ФИЛЬТРОВАЛЬНЫЕ ПЕРЕГОРОДКИ

Жесткие перегородки изготовляют в виде дисков, плиток, патронов. Они состоят из частиц твердого материала, жестко связанных между собой путем непосредственного спекания или спекания в присутствии связующего вещества таким образом, что эти частицы образуют поры, проницаемые, для жидкости. В зависимости от размера частиц исходного материала, температуры, давления и продолжительности спекания можно получить перегородки с различной пористостью. При этом равномерность пор оказывается тем выше, чем правильнее форма частиц исходного материала. Эти перегородки, как правило, отличаются длительным сроком службы, устойчивостью к действию агрессивных жидкостей и способностью легко отделяться от осадка. Однако частицы, которые проникают в поры перегородки, с трудом извлекаются, причем промывка и замена перегородки затрудняется тем, что она обычно жестко укреплена на фильтре.

Металлические перегородки [35, 201—203,361, 362, 367, 368, 371] находят все более широкое применение в химической и ряде других отраслей промышленности в качестве пористых перегородок для фильтрования жидкостей и газов и диспергирования газов в жидкостях.

Исходным материалом для изготовления этих перегородок служат металлические порошки, состоящие из шарообразных (или близких к шарообразным) частиц с гладкой поверхностью; эти порошки получают методами порошковой металлургии.

Наиболее часто применяются порошки из частиц углеродистой, нержавеющей или жароупорной стали, бронзы, латуни, никеля, серебра, а также карбидов некоторых тяжелых металлов.

Порошки подвергают спеканию, иногда после предварительного прессования. Пористые ленты получают обработкой порошка на вальцах и последующим спеканием.

Рассматриваемые перегородки можно изготовлять в виде листов, дисков, полых цилиндров или конусов, а также тел другой формы, причем их физические свойства, химический состав, структура, пористость, прочность и размер могут быть различными в зависимости от предъявляемых к ним требованиям. Размер пор в таких перегородках равен 1—75 мкмг а пористость достигает 50%; прочность на растяжение составляет до 7 • 103 н • см'г.

Так, описан [452] патрон, изготовленный из листа, полученного прокаткой и спеканием специального порошка титана с содержанием 85—90% частиц размером до 60 мкм; пористость листа 38— 43%, максимальный размер его пор 5—6 мкм, прочность на растяжение 3—5 н • смтК

Металлические перегородки могут применяться в процессах фильтрования с закупориванием пор и с образованием осадка, причем регенерацию их удобно осуществлять в первом случае растворением твердых частиц в порах подходящей- жидкостью, а во втором— обратным толчком фильтрата или подходящего газа.

Керамические перегородки изготовляют из предварительно измельченного и просеянного кварца или шамота, который затем тщательно смешивают со связующим веществом, например тонкодисперсным силикатным стеклом, и обжигают [204]. Перегородки из кварца устойчивы к действию концентрированных минеральных кислот, но нестойки к действию слабощелочных или нейтральных водных растворов солей. Перегородки из шамота хорошо сопротивляются воздействию разбавленных и концентрированных минеральных кислот и водных растворов их солей, но мало устойчивы к действию щелочных жидкостей [372].

Шероховатая поверхность керамической фильтровальной перегородки способствует адсорбции частиц и образованию сводиков над порами в процессе разделения суспензии.

При обжиге смеси шамота и связующего вещества получают также крупные блоки, из которых после медленного охлаждения вырезают однородные по свойствам фильтровальные перегородки нужной формы. Используя в качестве связующего вещества синтетические, например феноло-формальдегидные, полимеры, путем их отверждения при относительно невысоких температурах получают керамические фильтровальные перегородки, не содержащие замкнутых, не проницаемых для жидкости пор.

Описан способ изготовления керамических перегородок смешением кварцевого порошка со смесью термореактивной смолы и растворителя с последующим испарением растворителя, классификацией по размерам частиц кварца, покрытых пленкой смолы толщиной 0,1 диаметра частиц, и горячим прессованием. Полученные таким образом перегородки могут иметь форму пластин или полых цилиндров [373].

Стеклянные перегородки получают спеканием различных фракций измельченного кварцевого стекла (без добавления связующего вещества) или обжигом измельченной смеси кварцевого и боросиликатного стекол с последующей обработкой изделия соляной кислотой для удаления химически нестойких компонентов [204]. Такие перегородки обычно выпускают --в виде круглых дисков диаметром 10—200 мм с равномерными порами и применяют главным образом для лабораторных работ; однако их можно использовать и в заводских условиях, в частности в виде патронов.

Диатомитовые перегородки. Разнообразная форма и относительно одинаковые размеры частиц диатомита, свойства которого как вспомогательного вещества были рассмотрены в предыдущей главе, обусловливают высокую эффективность таких перегородок, задерживающих твердые частицы размером менее 1 мкм и даже некоторые виды бактерий. Перегородки в форме пластин и патронов получают обжигом смеси диатомита и связующего вещества.

Угольные перегородки. Пористые угольные перегородки получают смешением определенной фракции измельченного кокса с антраценовой фракцией каменноугольной смолы и последующим формованием образующейся смеси под давлением, сушкой формованных изделий и нагреванием их в восстановительном пламени [7]. Эти перегородки отличаются механической прочностью и устойчивостью к действию кислот и щелочей.

Эбонитовые перегородки. Для их получения частично вулканизованный каучук измельчают, прессуют в формах и подвергают окончательной вулканизации. Эти перегородки устойчивы к действию кислот, растворов солей и щелочей. Для разделения суспензий перегородки из некоторых сортов эбонита могут быть использованы при температурах от —10 до +110° С [7].

Пенопластовые перегородки [453]. Пенопласта, применяемые для изготовления фильтровальных перегородок, получаются на основе полнвинилхлорида, полиуретана, полиэтилена, полипропилена и других полимерных материалов. Пенопластовые перегородки экономичны, так как исходное сырье и способ их изготовления недороги.

Перегородки из сплавленной окиси алюминия обладают относительно высокой пористостью I) устойчивостью к резким изменениям температуры [5]. В виде плиток они применяются главным образом в фильтрах с ложным дном, где их используют в качестве фильтровальных или опорных перегородок, на которые помещают слой песка или другого сыпучего материала.

Перегородки из природных камней. Фильтровальные перегородки в виде плиток, вырезанных или выпиленных из некоторых сортов песчаника, использовались раньше в нутчах. Вследствие того, что такие перегородки отличаются недостаточно равномерным распределением пор, в настоящее время они заменены керамическими перегородками.

Нежесткие перегородки. Эти перегородки состоят из соприкасающихся, жестко не связанных твердых частиц каменного, древесного и животного углей, кокса, диатомита, отбеливающей глины, песка, а также некоторых неорганических солей. По сравнению с перегородками других типов они относительно дешевы и имеют то преимущество, что могут поддерживаться в чистом состоянии промывкой, сопровождающейся изменением взаимного расположения твердых частиц в результате перемешивания. Недостатком таких перегородок является возможность их применения только при наличии горизонтальной опорной перегородки. Проницаемость таких перегородок по отношению к жидкой фазе суспензии и способность задерживать ее твердую фазу в значительной мере определяется размером и формой составляющих перегородку частиц. В некоторых случаях действие этих перегородок основано не только на механическом задерживании твердой фазы суспензии, но и на адсорбции взвешенных и растворенных веществ на поверхности твердых частиц.

указания по выбору фильтровальных перегородок

Ввиду очень большого разнообразия типов фильтровальных перегородок, конструкций фильтров, свойств суспензий и условий их разделения выбор наиболее подходящей фильтровальной перегородки весьма сложен. Уже соблюдение упомянутого в начале этой главы основного правила выбора вызывает затруднение, поскольку увеличение или уменьшение размера пор действует в противоположном направлении на скорость фильтрования и задерживающую способность.

Указанное затруднение возрастает в связи с рядом других требований, одновременное выполнение которых нельзя достигнуть выбором одной из имеющихся фильтровальных перегородок. Поэтому выбор нередко сводится к нахождению наиболее разумного компромисса между различными, взаимно противоречивыми требованиями, предъявляемыми к фильтровальной перегородке в данных условиях разделения суспензии. Вследствие этого перед выбором необходимо предварительно решить некоторые вопросы, например: следует ли стремиться в первую очередь к повышению скорости фильтрования пли улучшению чистоты фильтрата, а также является ли более существенной стоимость фильтровальной перегородки или продолжительность ее службы. В некоторых случаях относительно дорогая фильтровальная перегородка, например ткань из определенного синтетического материала, оказывается единственно подходящей в данных условиях разделения суспензии, что практически исключает экономические соображения при выборе.

Таким образом, выбор можно сделать только при учете всех требований, предъявляемых к фильтровальной перегородке; невозможно переходить от требования к требованию, логически устраняя перегородки до тех пор, пока после рассмотрения последнего требования не останется одна идеальная перегородка [354].

Нельзя себе представить некоторый общий порядок выбора фильтровальных перегородок, пригодный без изменения по крайней мере для большинства встречающихся на практике случаев. В каждом индивидуальном случае при выборе надлежит руководствоваться специфическими соображениями, определяемыми особенностями данного процесса разделения суспензии. Однако можно наметить общую схему выбора и последовательность испытаний применительно к большой группе фильтровальных перегородок одного типа, например к фильтровальным тканям.

Существует три способа испытаний фильтровальных перегородок— лабораторный, полузаводской и заводской. Лабораторный способ особенно быстр и экономичен, но получаемые при этом результаты часто ненадежны и должны поэтому рассматриваться как предварительные. Полузаводскиё испытания дают результаты, приближающиеся к заводским данным. Наиболее надежные результаты обеспечивают испытания в заводских условиях. При этом следует руководствоваться правилом, чтобы вся поверхность заводского фильтра (а не часть ее) состояла из исследуемой фильтровальной перегородки.

Различные фильтровальные перегородки, независимо от использования их в дальнейшем для разделения суспензии с определенными характеристиками, отличаются рядом свойств, из числа которых здесь кратко рассмотрены проницаемость по отношению к чистой жидкости, задерживающая способность по отношению к твердым частицам известного размера и распределение пор по размерам. Эти свойства исследуются в лаборатории, служат для сравнения фильтровальных перегородек и учитываются при их выборе.

Проницаемость по отношению к чистой жидкости, обычно воде, можно определить с помощью различных приборов [364], принцип действия которых основан на измерении объема фильтрата, полученного в течение определенного времени при соответствующей разности давлений и известной поверхности фильтрования. Проницаемость целесообразно выражать в виде гидравлического сопротивления фильтровальной перегородки. Определение гидравлического сопротивления фильтровальных перегородок путем расчета на основании данных об их структуре, как правило, затруднено ввиду недостаточной четкости характеристик такой структуры. Однако для наиболее простых по структуре фильтровальных перегородок рекомендованы соотношения, позволяющие рассчитать гидравлическое сопротивление.

Так, дана [456] зависимость гидравлического сопротивления ткани из монофиламентного волокна от диаметра нитей и пористости ткани. Исходя из модели неподвижного слоя частиц, получено [457] выражение для гидравлического сопротивления металлических тканей.

При оценке свойств и выборе ткани, а также других фильтровальных перегородок следует принимать во внимание, что гидравлическое сопротивление перегородки постепенно возрастает при увеличении числа циклов работы фильтра периодического действия или продолжительности работы фильтра непрерывного действия. При этом возрастание сопротивления происходит сначала относительно быстро, а затем замедляется. В частности, зависимость сопротивления ткани от числа циклов работы фильтра выражена [434] ранее приведенным уравнением (VIII, 406).

Задерживающая способность по отношению к твердым частицам, например сферическим частицам полистирола определенного размера, находится из опытов, в которых устанавливают содержание этих частиц в фильтруемой жидкости до фильтровальной перегородки и после нее. При этом содержание твердых частиц в пробах жидкости, взятых до фильтровальной перегородки и после нее, находят отстаиванием или дополнительным фильтрованием сквозь плотную фильтровальную бумагу.

Распределение пор по размеру, а также средний размер пор находят пузырьковым методом [352, 369, 370, 374], который в общих чертах состоит в следующем.

Исследуемая фильтровальная перегородка размещается на опорном устройстве под поверхностью жидкости, которая полностью смачивает материал перегородки. Затем под нижнюю поверхность фильтровальной перегородки подается воздух, давление которого постепенно повышается, в результате чего наступает момент, когда через перегородку начинают проходить единичные цепочки пузырьков. Это соответствует прохождению пузырьков воздуха через поры наибольшего размера. При дальнейшем повышении давления количество единичных цепочек пузырьков возрастает за счет прохождения воздуха через поры все меньшего размера. Во многих случаях достигается такое давление, когда при очень небольшом его увеличении жидкость «вскипает». Это означает, что исследуемая фильтровальная перегородка характеризуется достаточно однородными порами. Если «вскипания» не происходит, фильтровальная перегородка имеет поры, значительно различающиеся по размеру.

Размер пор, через которые проходит воздух при данном давлении, вычисляют по известным закономерностям. Для пор, поперечное сечение которых можно принять близким к треугольнику, за определяющий размер рекомендовано считать не сторону треугольника, а диаметр круга, который может быть в него вписан. Отмечено, что ошибки при нахождении размера пор пузырьковым методом в значительной мере объясняются недостаточной смачиваемостью материала фильтровальной перегородки жидкостью, выбранной для опыта.

Далее излагается примерный порядок выбора фильтровальных тканей, который отчасти можно использовать при выборе нетканых материалов.

Для ориентации при выборе одной из фильтровальных тканей применительно к осуществлению данного процесса разделения суспензии необходимо иметь сведения о назначении фильтрования (получение осадка, фильтрата или того и другого одновременно), а также по возможности полные данные о свойствах твердых частиц (размер, форма, удельный вес), жидкости (кислая, щелочная, нейтральная; температура, вязкость, удельный вес), суспензии (соотношение твердой и жидкой фаз, агрегация частиц, вязкость), осадка (удельное сопротивление, сжимаемость; кристаллический, рассыпчатый, пластичный, липкий, слизистый). Кроме того, следует иметь представление о производительности, что поможет определить движущую силу процесса (сила тяжести, вакуум, давление).

С учетом сведений, приведенных выше, выбирается подходящая по своим характеристикам ткань, устойчивая в данных химических, термических и механических условиях.

При выборе ткани с определенными механическими свойствами следует учитывать движущую силу процесса и тип фильтра, на котором будет разделяться суспензия. Конструкция фильтра может определить одну или более из следующих характеристик фильтровальной ткани: а) прочность на растяжение; б) устойчивость при изгибании; в) устойчивость к истиранию; г) способность принимать форму опорной перегородки фильтра.

Прочность на растяжение важна, например, для ленточных безъячейковых фильтров. Устойчивость при изгибании приобретает большое значение, когда рассматривается вопрос об использовании металлических сеток или синтетических монофиламентных тканей; последние значительно устойчивее. Если в фильтре ткань подвергается истиранию, то исключается применение стеклянных тканей, которые, однако, имеют хорошую прочность на растяжение.

С точки зрения способности принимать форму опорной перегородки некоторые ткани нельзя использовать, хотя в других отношениях они обладают желательными свойствами. Так, на барабанных вращающихся фильтрах ткань прижимается к барабану методом «конолатки» при помощи шнуров, которые проходят по окружности барабана. В данном случае плотные ткани, изготовленные из монофиламентных полиэтиленовых или полипропиленовых нитей, менее желательны, чем более гибкие ткани, изготовленные из полифиламентных нитей, или штапельные ткани.

При использовании некоторых фильтров предъявляются дополнительные требования к ткани. Например, для плиточно-рамных фильтрпрессов получают большое значение уплотняющие свойства ткани. Среди тканей из синтетических материалов в этом отношении наиболее пригодны штапельные ткани, за которыми следуют ткани из полифиламентных и монофиламентных нитей. В листовых фильтрах, работающих под вакуумом и давлением, фильтровальная ткань натягивается на жесткие каркасы. Поскольку размер ткани после соприкосновения с суспензией не должен изменяться, необходима предварительная усадка ткани.

При выборе типа ткани из синтетических материалов нужно учитывать, что штапельные ткани обеспечивают хорошую задерживающую способность по отношению к твердым частицам ввиду наличия на их поверхности небольших волосков. Однако осадок отделяется от этих тканей хуже, чем от тканей из полифиламентных и в особенности монофиламентных нитей.

При выборе способа переплетения нитей и размера пор ткани, что определяет ее проницаемость и задерживающую.способность, следует исходить из назначения процесса фильтрования и данных о свойствах твердых частиц, суспензии и осадка. Решение о выборе достаточно плотной или редкой ткани можно принять только после сопоставления всех особенностей рассматриваемого процесса фильтрования.

Сделанный таким образом выбор фильтровальной ткани подтверждается или корректируется на основании лабораторных испытаний с использованием, например, однолистового фильтра. Испытания на этом фильтре не дают сведений о прогрессирующем закупоривании пор и изнашивании ткани. Однако они дают указания о чистоте фильтрата, производительности и окончательной влажности осадка. Однолистовой фильтр представляет собой плоскую полую пластину, одна из сторон которой обтянута фильтровальной тканью. Этот фильтр присоединяют к источнику вакуума и погружают в суспензию (фильтрование); поддерживают в воздухе (продувка) или орошают диспергированной жидкостью (промывка). При этом ткань фильтра обращена вниз или вверх или расположена вертикально в зависимости от того, какой фильтр моделируется в данном случае.

Ниже описывается рекомендуемая [357] последовательность операций при испытании применительно к выбору ткани для десяти типов вакуум-фильтров непрерывного действия: барабанный фильтр с устройством для снятия осадка шнурами; барабанный фильтр с устройством для снятия осадка ножом; барабанный фильтр с устройством для снятия осадка валиком; барабанный фильтр со сходящей тканью; барабанный фильтр со слоем вспомогательного вещества; барабанный фильтр с внутренней поверхностью фильтрования; дисковый фильтр с устройством для снятия осадка ножом; дисковый фильтр с устройством для снятия осадка валиком; тарельчатый фильтр со шнековым устройством для снятия осадка и карусельный фильтр.

Когда цикл состоит только из операций фильтрования и продувки, после определения весовой концентрации суспензии производят пробное фильтрование в течение 60 сек и продувку в течение 120 сек. Измеряют толщину осадка и снимают его шнурами, ножом или валиком, после чего определяют вес влажного осадка и содержание в нем влаги; устанавливают чистоту фильтрата и »его вес.

Если осадок не снимается удовлетворительно ни одним из указанных способов, целесообразно увеличить продолжительность продувки или вакуум, или то и другое одновременно. Если осадок и после этого снимается плохо, следует испытать другую фильтровальную ткань. Когда осадок снимается удовлетворительно, надлежит сделать опыт при более коротком времени фильтрования и пониженном или повышенном вакууме. При этом необходимо иметь в виду, что сжимаемые осадки иногда закупоривают поры быстрее при повышенном вакууме.

После описанного пробного фильтрования принимают некоторый цикл работы фильтра, основанный на типе фильтра, который был моделирован, и свойствах разделяемой суспензии. В соответствии с принятым циклом выполняют новое фильтрование и отмечают величины, характеризующие процесс. Затем вычисляют производительность в н-м~2-ч'1, скорость фильтрования в м3-лг2 • сек~[ и влажность образовавшегося осадка. Если возможно, определяют также расход воздуха во время продувки в м*-сек~К.

Результаты первых двух или трех испытаний с новой тканью не должны приниматься во внимание, поскольку они не могут характеризовать с достаточной точностью свойства ткани. Испытания ткани необходимо продолжать до тех пор, пока четыре или пять последовательных испытаний не покажут результаты, отличающиеся один от другого на 3—5% по скорости фильтрования и влажности осадка.

Когда цикл состоит из операций фильтрования, промывки и продувки, испытания в основном проводят аналогичным образом. В этом случае по окончании фильтрования вакуум отключают и сборник фильтрата заменяют на сборник промывной жидкости. Затем вакуум снова включают и начинают промывку, причем промывную жидкость в диспергированном состоянии подают с такой скоростью, чтобы поверхность осадка поддерживалась во вполне смоченном состоянии, но не покрывалась жидкостью в виде сплошного слоя.

Экономическую сторону выбора ткани рекомендовано рассматривать только после полного установления характеристик ткани. При этом может возникнуть необходимость выбора между двумя приблизительно равноценными в других отношениях тканями, одна из которых по сравнению с другой отличается большей продолжительностью службы, но и большей стоимостью.

Описаны также методики выбора синтетических, хлопчатобумажных, шерстяных и стеклянных тканей по их проницаемости и задерживающей способности [375, 376].

На основании обследования ряда производств неорганических и органических продуктов, в частности красителей и медицинских препаратов, даны [417] рекомендации по замене хлопчатобумажных фильтровальных тканей на ткани из синтетических волокон.

Похожие работы

... уравнение, устанавливающее зависимость между макрофакторами, а для влияния микрофакторов вводятся постоянные, определяемые экспериментально (удельное сопротивление осадка, сопротивление фильтровальной перегородки). Современная теория фильтрования с образованием осадка располагает целым рядом уравнений, предназначенных для технологического расчета промышленных установок. Для правильного выбора ...

родки, формируют осадок. Этот процесс является примером фильтрования с образованием осадка. Он предпочтительнее фильтрования с закупориванием пор, так как в последнем случае сильно осложняется или становится вообще невозможной регенерация фильтровальной перегородки. Разность давлений по обе стороны фильтровальной перегородки создают разными способами, соответственно и фильтрование проходит при ...

... и центрифугах. При первичной очистке масла сочетают различные способы удаления механических примесей. Например, очистка может идти по схеме: гущеловушка - центрифуга — фильтр или гущеловушка — фильтр и др. 1.4 ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ СЕМЯН ПОДСОЛНЕЧНИКА Характеристика продукции, сырья и полуфабрикатов. Растительные масла - сложные смеси органических веществ ...

... плотность газа при рабочих условиях p г= 1,293 кг/м3 , - вязкость газа при рабочих условиях µ=17,3x10 Па с; - входная концентрация С вх= 0,9,г/м3 - плотность частиц зерновой пыли -рч =2,3 х 10-3 , кг/м3 ; - дисперсный состав пыли dm=4,5 мкм , lgσ= 0, 352. 1. Выбираем тип циклона УЦ-600 , определяем оптимальную скорость W опт в сечении циклона диаметром D по данным приведенным в ...

0 комментариев