Около 60% заготовок деталей (полученные методами прокатки, ковки, штамповки, литья, сварки) подвергаются механической обработке.

Для определения номенклатуры деталей, механическая обработка которых технически возможна и целесообразна на РТК типа «станок – ПР», необходимо учитывать следующие факторы:

· конструкцию детали (т.е. геометрическую форму и взаимное расположение ее элементов);

· вид и состояние заготовки, поступающей на обработку;

· технические требования,

· предъявляемые к детали;

· габариты и массу детали.

Конструкции деталей, предназначенных для обработки на РТК типа «станок – ПР», должны обеспечивать:

1) наличие однородных по форме и расположению поверхностей для базирования и захвата, позволяющих без дополнительной выверки устанавливать детали на станок с помощью универсальной технологической оснастки (центров, патронов, пневмотисков и т.п.);

2) наличие явно выраженных поверхностей, с помощью которых детали можно транспортировать и складировать около станков в ориентированном виде, используя для этого стандартизованную вспомогательную оснастку (ящики, поддоны и т.п.);

3) возможность унификации технологических процессов и типов технологического оборудования в целях применения группового метода обработки.

Учитывая указанные требования, а также технические параметры и уровень автоматизации современных ПР и станков, для механической обработки на РТК типа «станок – ПР» рекомендуются следующие детали:

1) гладкие и ступенчатые валы (прямоосные и эксцентриковые) диаметром до 160 мм и длиной до 2000 мм;

2) диски, фланцы, кольца, гильзы и втулки диаметром до 400 мм и длиной до 250 мм;

3) плоские и объемные детали простейшей формы (планки, крышки, шпонки, угольники, коробчатые детали и т.п.) размерами (длина х ширина) до 1000X1000 мм.

Поскольку при выборе ПР определяющим фактором является его грузоподъемность, важным показателем обрабатываемых на РТК деталей становится их масса, рекомендуемые значения которой составляют 1 – 250 кг для деталей типа тел вращения и 1 -500 кг для плоских и объемных деталей.

Детали типа тел вращения по размерам (наружный диаметр D, длина L) и массе т условно подразделяются на следующие группы:

Детали типа валов (L ![]() 2D)

2D)

№ группы 1 2 3 4 5

D, мм – до 50 30–80 40–125 50–160 50–160

L, мм – до 500 500–1000 710–1400 1000–1400 1400–1200

m, кг – до 10 до 40 до 80 до 100 до 250

Детали типа фланцев (L ![]() 2D)

2D)

№ группы 1 2 3 4

D, ММ – до 160 до 250 до 320 до 400

L, мм – до 200 до 200 до 250 до 250

m, кг – до 40 до 80 до 160 до 250

Детали плоские и объемные по размерам (длина L, ширина В) и массе m условно подразделяются на следующие группы.

Детали коробчатой формы (L ![]() В

В ![]() Н, где Н – высота детали)

Н, где Н – высота детали)

№ группы 1 2 3 4

ВхL, мм – До 300x300 До 500x500 До 800x800 До 1000x1000

m, кг До 40 До 160 До 250 До 500

Детали плоские (L ![]() В; Н < В/2)

В; Н < В/2)

№ группы 1 2 3 4

BxL, mm – До 300x300 До 500x500 До 800x800 До 1000x1000

m, кг – До 20 До 40 до 80 до 160

Анализ технологических процессов механической обработкиАвтоматизация механической обработки с помощью ПР осуществляется как путем создания РТК на базе имеющегося на предприятиях оборудования, так и путем оснащения предприятий серийными РТК, выпускаемыми станкостроительными заводами. Создание РТК на базе имеющегося оборудования требует модернизации станков, предназначенных для встраивания в РТК, а также соответствующей организации хранения и транспортирования деталей, обрабатываемых на РТК. Поэтому созданию РТК должны предшествовать предварительный технологический анализ и разработка необходимой технологической и технической документации.

В условиях серийного производства применение РТК целесообразно только на базе группового метода обработки деталей. Для реализации этого метода необходимо:

1) на основе соответствующих критериев установить номенклатуру деталей-представителей;

2) разработать типовые технологические процессы обработки таких деталей;

3) выбрать технологическое оборудование, обеспечивающее механическую обработку основных поверхностей деталей и пригодное (по уровню автоматизации) для встраивания в РТК.

При разработке технологического процесса обработки деталей в условиях РТК необходимо предусмотреть:

1) максимально возможную концентрацию технологических операций на станках с ЧПУ, позволяющую сократить число переустановки деталей в процессе обработки, повысить точность обработки и уменьшить время производственного цикла;

2) укомплектование станков технологической оснасткой, обеспечивающей при легкой и быстрой переналадке точное базирование и надежное крепление деталей (в широком диапазоне их размеров) в процессе обработки;

3) тщательную подготовку баз на обрабатываемых изделиях, гарантирующую выполнение заданных чертежами технических требований (обработка базовых поверхностей может производиться как на оборудовании РТК, так и вне РТК перед поступлением детали на комплекс).

На РТК рекомендуется выполнять только отработанные, проверенные технологические операции, время выполнения которых не превышает нормативного периода стойкости режущего инструмента.

Технологическое оборудование, входящее в состав РТК, желательно выбирать таким образом, чтобы положение оси детали при ее транспортировании и обработке было постоянным (горизонтальным или вертикальным).

К заготовкам, обрабатываемым на РТК, предъявляются повышенные требования:

1) отсутствие заусенцев на кованых и катаных заготовках и прибылей на литых заготовках; обязательная зачистка швов на сварных заготовках;

2) заготовки из легированных труднообрабатываемых сталей должны быть подвергнуты отжиму (улучшению);

3) литые заготовки из чугуна и цветных металлов должны быть зачищены и не иметь литников, прошпатлеваны, проверены на размерную точность (последнее относится к ответственным отливкам).

При создании РТК рекомендуется их специализация по двум группам выполняемых операций:

1) РТК для черновых и получистовых операций, на которых снимается основной объем стружки;

2) РТК для отделочных (финишных) операций, на которых достигается требуемая точность обработки.

Требования к оборудованию РТК механообработкиОбщие требования к РТК заключаются в следующем:

1) планировка РТК должна обеспечивать свободный, удобный и безопасный доступ обслуживающего персонала к основному и вспомогательному оборудованию и органам управления РТК;

2) планировка должна исключать пересечение трасс следования ПР и оператора в процессе работы ПР по программе;

3) РТК должен быть обеспечен средствами защиты от возможного проникновения человека в зону действия ПР (светозащита, ограждения, звуковая сигнализация, защитные сетки и др.), причем автономно функционирующие средства защиты должны работать одновременно, подстраховывая друг друга;

4) размещение средств защиты РТК не должно: ограничивать технологических возможностей основного оборудования и ПР; ухудшать удобство их обслуживания; препятствовать визуальному наблюдению оператора за ходом технологического процесса;

5) размещение средства управления РТК должно обеспечивать свободный и быстрый доступ к органам аварийного отключения ПР и безопасность оператора при управлении ПР в наладочном режиме;

6) планировка РТК должна обеспечивать беспрепятственное перемещение оператора вне рабочего пространства ПР в течение работы ПР по программе, а также возможность наблюдения оператором за ходом выполнения производственных операций и состоянием оборудования;

3.1 Требования к металлорежущим станкам, входящим в состав РТКПри выборе станков, рекомендуемых для встраивания в РТК, следует руководствоваться определенными критериями, основные из которых следующие.

1. Распространенность и перспективность станков, выпускаемых серийно», а также планируемых к серийному выпуску. Целесообразно также создавать РТК на базе широко распространенных в машиностроении моделей станков, имеющихся на данном предприятии.

2. Возможность реализации заданного технологического процесса обработки типовых деталей в условиях разной серийности их выпуска. Исходя из этого рекомендуется включать в состав РТК следующие станки-полуавтоматы, предназначенные для обработки деталей из штучных заготовок: токарные патронные и центровые (горизонтальной и вертикальной компоновки); токарно-револьверные; токарные многорезцовые и многошпиндельные; токарно-лобовые; фрезерно-центровальные и подрезные центровальные; вертикально-сверлильные; многоцелевые; фрезерные с крестовыми столами; плоско-, внутри- и круглошлифовальные станки (горизонтальной и вертикальной компоновки); шлице-фрезерные и шлице-шлифовальные; шпоночно-фрезерные; протяжные (для внутреннего и наружного протягивания); резьбо-фрезерные и резьбо-шлифовальные; отделочно-расточные станки; агрегатные (состоящие из унифицированных узлов); зубообрабатывающие.

3. Размерные параметры станков. Поскольку РТК создаются в основном для обработки изделий массой до 500 кг, в состав комплексов рекомендуется включать станки, имеющие следующие основные размеры: диаметр обрабатываемой детали при установке над станиной Dy до 320 мм и расстояние между центрами до 2000 мм – для центровых станков (токарных, круглошлифовальных и др.); Dy до 630 мм – для станков токарных патронных, токарно-лобовых, внутришлифовальных, зубообрабатывающих; размер стола в плане (длинах ширина) до 1600X630 мм – для сверлильно-фрезерно-расточных станков с прямоугольными столами; диаметр стола до 2000 мм – для станков с круглыми столами.

4. Уровень автоматизации ставка – основной критерий, определяющий возможность включения станка в состав РТК. Чем выше уровень автоматизации, тем с меньшими конструктивными переделками (как правило, путем незначительной модернизации) возможен переход станка на работу в автоматическом режиме, в комплексе с ПР; при этом станок может достаточно быстро переналаживаться на обработку нового изделия. Следует также учитывать степень автоматизации вспомогательных операций (контроль деталей, отвод и подвод заграждений, вывод стружки и др.). Поэтому в состав РТК рекомендуется в первую очередь включать станки с ЧПУ и цикловым программным управлением и станки-полуавтоматы.

Совместная работа станков с ПР требует доработки электрической схемы станка в целях обеспечения обмена необходимой информацией между станком и ПР. Такой обмен осуществляется с помощью команд, поступающих из электросхемы станка в электросхему ПР и наоборот.

Расположение и размеры зоны загрузки станка. Под зоной загрузки понимается часть рабочей зоны станка, в которую поступает заготовка перед ее загрузкой в зажимное приспособление станка.

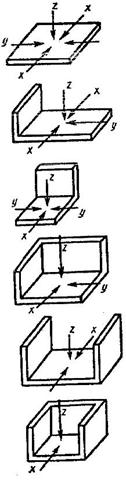

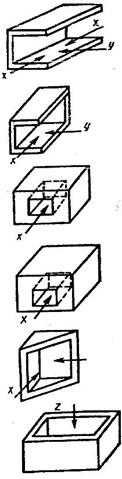

Типовые схемы зон загрузки станков приведены в табл. 1. Принадлежность к той или иной схеме определяется направлением подачи заготовок в зону загрузки (сверху, сбоку, спереди, сзади) и манипуляционными перемещениями захватного устройства ПР, необходимыми для установки заготовки в зажимное приспособление станка.

Как видно из таблицы 1 все двенадцать схем имеют определенные ограничения с точки зрения возможности входа заготовки в зону загрузки. Каждая из этих зон рассматривается как куб, в который заготовка может войти с пяти сторон по трем осям координат (X, Y и Z). Точка пересечения этих осей привязана к оси симметрии установочного приспособления станка, а ось X условно направлена по ходу руки ПР. т.е. перпендикулярно передней стороне станка.

Схема 10, обеспечивающая вход заготовки по трем осям с пяти сторон, характерна для станков, в зону загрузки которых детали подаются установленными на приспособления-спутники. Последующие схемы (в связи с наличием ограничительных плоскостей, что обусловлено конструктивными особенностями станков) постепенно сужают возможности входа заготовки е зону загрузки (например, схема 120 обеспечивает вход заготовки только по одной оси и только с одной стороны). Анализ показывает, что наибольшее число станков (около 30%) имеет зону загрузки по схеме 60 (загрузка возможна по двум осям с двух сторон), а 25% общего числа станков – зону загрузки по схеме 30 (загрузка возможна по трем осям с четырех сторон).

Процесс загрузки станков с помощью ПР условно подразделяется на три этапа:

1) транспортирование заготовки от места хранения к станку (способ реализации этого этапа зависит от компоновки РТК и конструктивного исполнения ПР);

2) перемещение заготовки в зону загрузки станка (способ реализации этого этапа зависит от формы и взаимного расположения ограничительных плоскостей зоны загрузки;

3) ввод заготовки в базирующее (установочное) приспособление станка, осуществляемый посредством ориентирующих движений ПР (способ реализации этого этапа зависит от расположения приспособления на одной из ограничительных плоскостей зоны загрузки и принципа действия самого приспособления).

Таким образом, станки, включаемые в состав РТК, должны обеспечивать:

1) автоматический зажим и освобождение детали на станке;

2) точное и надежное базирование детали в установочном приспособлении станка;

3) отделение отходов (стружки, шлама) от детали в процессе резания и механизированное удаление их из зоны обработки;

4) автоматизацию контроля отдельных параметров детали в процессе обработки;

5) автоматизированную смену инструмента в процессе обработки;

6) связь систем управления и электросхем станка и ПР, обеспечивающую полностью автоматический цикл работы РТК;

7) возможность безопасного (для обслуживающего персонала) и беспрепятственного доступа (желательно сзади или сверху) руки ПР в рабочую зону станка в процессе загрузки – разгрузки последнего;

8) автоматизацию перемещения ограждения; 19) надежность работы станка и всего РТК.

Таблица 1| Типовые схемы зон загрузки станков | Типовые схемы зон загрузки станков | ||

| Обозначение | Эскизы | Обозначения | Эскизы |

| 10 |

| 70 |

|

| 20 | 80 | ||

| 30 | 90 | ||

| 40 | 100 | ||

| 50 | 110 | ||

| 60 | 120 | ||

Кроме того, станки должны быть укомплектованы легко переналаживаемой технологической оснасткой, обеспечивающей точное базирование и надежное крепление деталей в широком диапазоне их размеров в процессе обработки.

Требования к промышленным роботамПР должны осуществлять:

1) установку заранее ориентированных заготовок в рабочую зону станка;

2) снятие деталей со станка и раскладку их в тару или укладку в магазин (конвейер);

3) кантование деталей;

4) выдачу технологических команд для управления технологическим оборудованием;

5) транспортирование деталей между станками.

Основные требования к ПР, используемым для автоматизации металлорежущих станков, следующие:

1) конструктивные и технологические параметры ПР (грузоподъемность, скорость перемещения рабочих органов, точность позиционирования, размеры рабочей зоны, тип программного управления) должны соответствовать параметрам станков, для обслуживания которых они предназначаются;

2) применение ПР должно обеспечить: повышение производительности станков не менее чем на 20%; повышение качества обработки; повышение коэффициента загрузки станков в 2 – 2,5 раза; снижение трудоемкости на единицу продукции в 2 – 2,5 раза;

3) ПР должен иметь число степеней подвижности, обеспечивая при этом необходимый объем операции при обслуживании как станка, так и вспомогательного оборудования РТК;

4) достаточная степень универсальности, позволяющая при переходе РТК на обработку нового изделия обходиться минимальной переналадкой ПР;

5) высокая надежность, обеспечивающая наработку ПР на отказ не менее 1000 ч;

6) наличие зоны безопасности, находясь в которой обслуживающий персонал может беспрепятственно наблюдать за процессом резания и в случае аварийной ситуации принимать соответствующие меры, не подвергаясь при этом возможности быть травмированным ПР.

Автоматизация металлорежущих станков с помощью ПР может осуществляться в двух направлениях. Первое направление – создание однопозиционных РТК, в которых ПР обслуживает один станок. При этом ПР может быть автономным или встроенным в станок. Автономные ПР применяют для обслуживания станков различного технологического назначения, имеющих единую схему манипуляционных перемещений при загрузке – выгрузке деталей, причем обрабатываемые на этих станках детали должны входить в одну группу по таким параметрам, как тип, размеры и масса. Встроенные манипуляторы создают, как правило, для одной определенной, модели станка. Второе направление – создание многопозиционных (групповых) РТК, в которых ПР обслуживает группу из 2 – 6 станков. В многопозиционных РТК в функции ПР помимо загрузки оборудования также входят транспортирование деталей между станками, переориентация деталей, управление станками.

Требования к вспомогательному оборудованию и технологической оснастке РТКВспомогательное оборудование входящее в РТК типа «станок-ПР», состоит из транспортно-накопительных устройств, обеспечивающих непрерывную работу РТК в автоматическом цикле в течение заданного времени.

Функции транспортно-накопительных устройств следующие:

1) накопление определенного числа ориентированно расположенных заготовок на исходной позиции РТК;

2) поштучная выдача заготовок в определенное место, где они захватываются ПР;

3) транспортирование изделий внутри РТК с сохранением их ориентации и передача их на последующие участки;

4) переориентация изделий между станками РТК (при необходимости);

5) хранение межоперационного задела и задела, предназначенного для другого РТК.

Требования к вспомогательному оборудованию определяются: типом РТК; параметрами (тип, форма, материал, размеры) обрабатываемых деталей; типом и числом входящих в РТК станков; серийностью выпуска и штучным временем обработки деталей на станках. Типом РТК и входящих в его состав станков определяются: функции вспомогательного оборудования (хранение, непрерывное транспортирование, шаговая подача и т, д.); положение оси изделия при хранении и транспортировании; конструктивное исполнение вспомогательного оборудования (магазин, тактовый стол, конвейер и др.).

Параметрами обрабатываемых деталей определяются форма и размеры ложементов (призмы, штыри, отверстия и т.д.) для установки деталей. Серийностью и штучным временем обработки определяется вместимость вспомогательных устройств. Вспомогательное оборудование должно создаваться на базе унифицированных элементов для возможности его быстрой переналадки

Выбор технологической оснастки РТК осуществляют с учетом следующих положений:

1) ПР сам по себе не обеспечивает требуемую для обработки точность базирования детали в приспособлении. Поэтому технологическая оснастка должна обеспечивать: возможность установки в ней детали с помощью ПР заданной модели; требуемую точность базирования; надежность закрепления детали в процессе обработки;

2) чтобы гарантировать правильное положение детали в базирующем приспособлении станка, желательно оснастить РТК контрольными датчиками, фиксирующими положение детали перед началом обработки и расположенными как на захватном устройстве ПР, так и на самом станке;

3) необходимо предварительно проверить, можно ли имеющуюся на станке технологическую оснастку приспособить для работы в условиях РТК без ее модернизации.

Список литературы

1. Роботизированные технологические комплексы/ Г.И. Костюк, О.О. Баранов, И.Г. Левченко, В.А. Фадеев – Учеб. Пособие. – Харьков. Нац. аэрокосмический университет «ХАИ», 2003. – 214 с.

2. Широков А.Г. Склады в ГПС. – М.: Машиностроение, 1988. – 216 с.

0 комментариев