Навигация

Эффективность использования рабочего времени на предприятии рабочими. (На примере ОАО "БРТ")

Министерство образования Республики Беларусь

УО «Белорусский государственный экономический университет»

Бобруйский филиал

Кафедра

Маркетинга

Курсовая работа

на тему:

Эффективность использования рабочего времени на предприятии рабочими. (На примере ОАО «БРТ»)

Студента 5 курса

гр. ЭУПЗ-021 Судько М.Н.

Руководитель Кобцева Г.П.

Бобруйск2007

Содержание

Введение. 4

1. Основные понятия и показатели использования рабочего времени. 5

1.1. Основные виды затрат рабочего времени. 5

1.2. Основные методы изучения затрат рабочего времени. 10

1.3. Основные показатели эффективности использования рабочего времени 15

2. Анализ эффективности использования рабочего времени на ОАО «БРТ» 22

2.1. Анализ эффективности использования рабочего времени одним рабочим 22

2.2. Анализ влияния трудовых факторов на использование рабочего времени 28

3. Пути повышения использования рабочего времени на оао «брт». 33

Заключение. 35

Список использованных источников. 36

Курсовая работа 34 с., 6 таблиц, 1 рисунок, 11 источников.

РАБОЧЕЕ ВРЕМЯ, ГОДОВОЙ ФОНД РАБОЧЕГО ВРЕМЕНИ, СМЕННЫЙ ФОНД РАБОЧЕГО ВРЕМЕНИ, ФОТОГРАФИЯ РАБОЧЕГО МЕСТА, ИЗМЕРЕНИЕ ЗАТРАТ РАБОЧЕГО ВРЕМЕНИ.

Объектом и предметом исследования является использование рабочего времени.

Целью работы является исследование рабочего времени, значение использования рабочего времени для успешной работы предприятия.

В процессе работы проведен анализ использования рабочего времени на ОАО «БРТ».

В работе предложены рекомендации по совершенствованию использования рабочего времени на предприятии.

Автор работы подтверждает, что приведенный в ней аналитический материал правильно и объективно отражает состояние исследуемого процесса, а все заимствованные из литературных и других источников теоретические и методологические положения и концепции сопровождаются ссылками на их авторов.

__________________

подпись студента/

Введение

Для анализа и рационализации трудового процесса, разработки норм затрат труда необходимо тщательно изучить затраты рабочего времени исполнителя работ и времени использования оборудования.

Рационально спроектировать трудовой процесс, обеспечить обоснованность норм труда можно только на базе исходной информации и специальных исследований. Основными целями таких исследований являются:

анализ структуры операции и затрат рабочего времени;

получение сведений о факторах, влияющих на затраты рабочего времени;

определение величины и причин потерь и нерациональных затрат рабочего времени;

получение данных для разработки норм и нормативов;

оценка качества применяемых норм и нормативов, причин невыполнения (перевыполнения) норм;

сравнительная оценка рациональности используемых приемов и методов труда;

получение исходных данных для разработки инструкционных, технологических карт.

Поэтому целью данной курсовой работы является изучение затрат рабочего времени как одной из современных технологий управления персоналом и его неотъемлемой части. Соответственно, задачами будут: теоретическое рассмотрение таких явлений, как рабочее время, фонд рабочего времени, затраты рабочего времени; детальный разбор системы эффективного использования рабочего времени в организации.

1. Основные понятия и показатели использования рабочего времени 1.1. Основные виды затрат рабочего времени

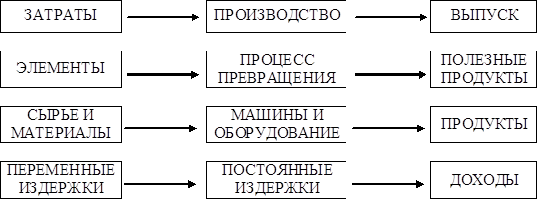

При изучении трудовых процессов, разработке норм труда необходимо установить, какие затраты рабочего времени являются необходимыми, должны регламентироваться и включаться в норму, а какие считаются излишними, нерациональными затратами и потерями. Для этого рабочее время классифицируется, т.е. подразделяется на отдельные категории по определенным признакам.

Рабочее время - это установленная законодательством продолжительность рабочего дня, рабочей недели. Для производств с нормальными условиями труда оно составляет 8 ч при 40-часовой рабочей неделе с двумя выходными днями. Вместе с тем под рабочим временем понимается период, в течение которого работник находится на предприятии в связи с выполняемой им работой.

Рабочее время для исполнителя работ подразделяется на время работы (в течение которого рабочий выполняет ту или иную предусмотренную или не предусмотренную производственным заданием работу) и время перерывов в работе (в течение которого рабочий не работает).

Время работы по выполнению производственного задания состоит из следующих категорий затрат рабочего времени исполнителя работ:

подготовительно-заключительное время (Тпз) - это время, затрачиваемое рабочим на подготовку к выполнению заданной работы и действия, связанные с ее окончанием. К данному виду затрат рабочего времени относится время получения производственного задания, инструментов, приспособлений и технологической документации; ознакомления с работой, технологической документацией, чертежом; получения инструктажа о порядке проведения работы; наладки оборудования на соответствующий

режим работы; пробной обработки детали на станке; снятия приспособлений, инструмента; сдачи готовой продукции ОТК; сдачи технологической

документации и чертежей. Особенностью этой категории затрат времени

является то обстоятельство, что ее величина не зависит от объема работы, выполняемой по данному заданию, то есть это единовременные затраты на партию изготавливаемой продукции. Поэтому в крупносерийном и массовом производстве в расчете на единицу продукции это время будет незначительным по величине и обычно при установлении норм не учитывается;

оперативное время (Топ) - это время, затрачиваемое непосредственно на выполнение заданной работы (операции), повторяемое с каждой единицей или определенным объемом продукции или работ. Оно подразделяется на основное и вспомогательное время при машинных работах;

основное время (Т0) - это время, затрачиваемое рабочим на действия по качественному и количественному изменению предмета труда, его состояния и положения в пространстве;

вспомогательное время (Тв) - это время, затрачиваемое рабочим на действия, обеспечивающие выполнение основной работы. Оно повторяется либо с каждой обрабатываемой единицей продукции, либо с определенным ее объемом. К вспомогательному относится время на загрузку оборудования сырьем и полуфабрикатами; выгрузку и съем готовой продукции; установку и закрепление детали; открепление и снятие детали; перемещение предмета труда в пределах рабочей зоны; управление оборудованием; перемещение отдельных механизмов оборудования; перестановку рабочего инструмента, если это повторяется с каждой единицей продукции; контроль за качеством изготовляемой продукции и др.;

время обслуживания рабочего места (Тобс) - это время, затрачиваемое рабочим на уход за рабочим местом и поддержание его в состоянии, обеспечивающем производительную работу в течение смены. В машинных и автоматизированных производственных процессах это время подразделяется на время технического обслуживания и время организационного обслуживания;

время технического обслуживания (Ттех) - это время, затрачиваемое на уход за рабочим местом, оборудованием и инструментом, необходимым для выполнения конкретного задания. Сюда относятся затраты времени на

заточку и замену изношенного инструмента, регулировку и подналадку оборудования в процессе работы, уборку отходов производства, осмотр, опробование, чистку, мойку, смазку оборудования и др.;

время организационного обслуживания {Торг) - это время, затрачиваемое рабочим на поддержание рабочего места в рабочем состоянии в течение смены. Оно не зависит от особенностей конкретной операции и включает затраты времени на прием и сдачу смены; раскладку в начале и уборку в конце смены инструмента, документации и других необходимых для работы материалов и предметов; перемещение в пределах рабочего места тары с заготовками или готовыми изделиями и др. В механизированном и автоматизированном производстве значительный удельный вес в оперативном времени занимает время, затрачиваемое рабочим на наблюдение за работой оборудования. Такое время может быть активным и пассивным:

время активного наблюдения за работой оборудования (Тан) - это время, в течение которого рабочий внимательно следит за работой оборудования, ходом технологического процесса, соблюдением заданных параметров, чтобы обеспечить необходимое качество продукции и исправность оборудования. В течение этого времени рабочий не выполняет физической работы, но присутствие его на рабочем месте необходимо;

время пассивного наблюдения за работой оборудования (Тпн) - это время, в течение которого нет необходимости в постоянном наблюдении за работой оборудования или технологическим процессом, но рабочий осуществляет его из-за отсутствия другой работы. Время пассивного наблюдения за работой оборудования должно быть предметом особо внимательного изучения, так как его сокращение или использование для выполнения другой необходимой работы является существенным резервом повышения производительности труда. [1]

При анализе затрат рабочего времени и расчете норм времени на станочных работах выделяют перекрываемое и неперекрываемое время:

перекрываемое время - это время выполнения рабочим тех или иных

трудовых приемов в период автоматического времени работы оборудования. Перекрываемым может быть основное (активное наблюдение) и вспомогательное время, а также время, относящееся к другим видам затрат рабочего времени;

неперекрываемое время - это время выполнения вспомогательных работ и работ по обслуживанию рабочих мест при остановленном оборудовании.

Рабочее время включает также время работы, не предусмотренное производственным заданием (Тнз), - время, затрачиваемое работником на выполнение случайной и непроизводительной работы. Оно не включается в норму штучного времени. Время выполнения случайной работы (Т) - это время, затраченное на выполнение работы, не предусмотренной производственным заданием, но вызванное производственной необходимостью (например, транспортировка готовой продукции, выполняемая вместо вспомогательного рабочего). Время выполнения непроизводительной работы (Т) - это время, затрачиваемое на выполнение работы, не предусмотренной производственным заданием и не вызванное производственной необходимостью (например, время исправления производственного брака). Выполнение непроизводительных и случайных работ не обеспечивает прироста продукции или улучшения ее качества и не включается в норму штучного времени. Эти затраты должны стать предметом особого внимания, так как их сокращение является резервом повышения производительности труда.

Время перерывов в работе подразделяется на время регламентированных и нерегламентированных перерывов в работе.

Время регламентированных перерывов в работе включает в себя время перерывов в работе, обусловленных технологией и организацией производственного процесса (Тпт), например, перерыв в работе машиниста крана во время строповки рабочими поднимаемого груза. К этой категории

относится также время на отдых и личные надобности исполнителя работ (Тотд).

Время нерегламентированных перерывов в работе - это время перерывов в работе, вызванных нарушением нормального течения производственного процесса. Оно включает в себя время перерывов, вызванных нарушением нормального хода производственного процесса {Тпнт) - несвоевременной подачей на рабочее место материалов, сырья, неисправностью оборудования, перебоями в подаче электроэнергии и т.д.; и время перерывов в работе, вызванных нарушениями трудовой дисциплины (Тпнд) - опоздание на работу, отлучки с рабочего места, преждевременный уход с работы и т.д. [4]

При анализе затрат рабочего времени с целью выявления и последующего устранения потерь рабочего времени и их причин все рабочее время исполнителя подразделяется на производительные затраты и потери рабочего времени. Первая группа включает в себя время работы по выполнению производственного задания и время регламентированных перерывов. Эти затраты являются объектом нормирования и входят в структуру нормы времени. К потерям рабочего времени относится время выполнения непроизводительной работы и время нерегламентированных перерывов. Эти затраты являются объектом анализа с целью их устранения или максимального снижения. [4]

1.2. Основные методы изучения затрат рабочего времени

В ходе изучения трудового процесса и его нормирования решаются две задачи: определение фактических затрат времени на выполнение операции и ее элементов; определение структуры затрат времени на протяжении смены (или ее части).

Различают два основных метода изучения затрат рабочего времени: метод непосредственных замеров и метод моментных наблюдений.

Метод непосредственных замеров заключается в непрерывном наблюдении за трудовым процессом, операцией или ее частями и фиксации показаний текущего времени либо продолжительности выполнения отдельных элементов операции.

Достоинства метода:

подробное изучение процесса труда и использования оборудования;

получение данных в абсолютном выражении (с, мин, ч) и их высокая достоверность;

установление фактических затрат рабочего времени за весь период наблюдения, получение сведений о последовательности отдельных элементов работы;

возможность непосредственного выявления рациональных приемов и методов труда, причин потерь и нерациональных затрат времени;

возможность привлечения к исследованиям самих работников.

Недостатки метода:

наблюдения длительны и трудоемки, обработка данных достаточно сложна;

время наблюдения ограничено, наблюдение нельзя прерывать;

один наблюдатель, как правило, не в состоянии обеспечить качественное наблюдение и фиксацию результатов более чем по трем - четырем объектам;

постоянное присутствие наблюдателя оказывает психологическое; воздействие на работника, что может несколько искажать достоверность результатов.

Различают несколько разновидностей метода непосредственных замеров:

- Сплошные замеры (по текущему времени) ведутся путем непрерывной регистрации всех элементов работы в их временной последовательности, в записи фиксируется календарное (текущее) время окончания каждого элемента. Продолжительность элементов операции определяется путем дополнительных расчетов: из показателя текущего времени элемента, длительность которого определяется, вычитают показатель текущего времени предыдущего элемента.

- Выборочные замеры применяются для изучения отдельных элементов работы, операции независимо от их последовательности во времени. В ходе наблюдения фиксируется и в записи сразу отражается продолжительность каждого изучаемого элемента.

- Цикловые замеры используются для изучения элементов операции (действий, движений) небольшой продолжительности (до 1-3 с), когда регистрация каждого из них в отдельности дает слишком большую погрешность. В этом случае элементы объединяют в группы по (п - 1), где п - количество элементов в операции, и в записи фиксируется продолжительность каждой группы. Затем с помощью расчетов определяется продолжительность каждого отдельного элемента. [2]

Метод моментных наблюдений состоит в регистрации и учете количества одноименных затрат рабочего времени в случайно выбранные моменты (в некоторых случаях - через равные промежутки времени). В основе этого метода лежит закон больших чисел, в соответствии с которым «взаимные отклонения частей совокупности поглощаются всей совокупностью, и с достаточно высокой вероятностью по отдельной части можно судить о совокупности в целом».

При применении данного метода структура затрат времени устанавливается по удельному весу моментов, в которые отмечались те или иные состояния (подготовительно-заключительные действия, простой, оперативная работа и т.п.) в общем количестве учтенных моментов за весь период наблюдения.

Достоинства метода:

один исследователь может наблюдать почти неограниченное число объектов;

достоверность наблюдения не пострадает, если оно будет прервано, а затем продолжено;

по оценке специалистов, трудоемкость наблюдения и обработки данных в 5, 10 раз меньше, чем при методе непосредственных замеров, ниже

физические и нервные нагрузки у наблюдателя;

наблюдатель не находится постоянно рядом с работником - объектом наблюдения, поэтому не оказывает на него существенного психологического воздействия.

Недостатки метода:

результатом являются только усредненные данные;

структура затрат рабочего времени может быть раскрыта не полностью;

отсутствуют данные о последовательности и рациональности выполнения приемов и операций, нет возможности непосредственно фиксировать причины простоев, потерь, нерациональных затрат рабочего времени.

В зависимости от цели изучения затрат рабочего времени выделяют следующие виды наблюдений:

Хронометраж - изучение периодически повторяющихся операций, подготовительно-заключительной работы, действий по обслуживанию рабочего места.

Фотография рабочего времени - изучение рабочего времени исполнителя, времени использования оборудования в течение смены или её части путем измерения всех видов затрат времени (работы, перерывов), их содержания, последовательности, продолжительности.

Фотохронометраж - сочетание изучения структуры затрат рабочего времени на протяжении смены с помощью фотографии рабочего времени и хронометража отдельных элементов работы.

Самофотография рабочего времени проводится самим рабочим. При этом выявляются и фиксируются только потери рабочего времени, отмечаются причины их возникновения и указываются пути их устранения. В зависимости от количества одновременно наблюдаемых объектов различают индивидуальные, групповые (бригадные), массовые (маршрутные) наблюдения.

Индивидуальные наблюдения ведутся за одним рабочим, единице оборудования.

Групповые наблюдения распространяются на нескольких рабочих или несколько единиц оборудования, на рабочих и станки на многостаночном рабочем месте, на работу бригады.

Массовым считается наблюдение, когда число объектов превышает 10 (изучение затрат рабочего времени всего участка, цеха). Массовое наблюдение называют маршрутным, если объекты отдалены друг от друга и наблюдатель должен двигаться по определенному маршруту. Иногда маршрутным называют индивидуальное наблюдение, если по определенному маршруту движется сам объект (например, обслуживающий рабочий), а наблюдатель следует за ним.

Различают следующие способы ведения наблюдений.

Визуальный способ - наблюдение и фиксация затрат времени производятся непосредственно наблюдателем с помощью стрелочно-циферблатных приборов времени - часов с секундной стрелкой, одно - и двухстрелочных секундомеров со шкалой циферблата в 60 делений, каждое из которых обозначает 1 с, или в 100 делений, соответствующих 0,01 мин.

Наблюдение с помощью приборов (полуавтоматических) обеспечивает фиксирование отдельных затрат времени приборами под управлением наблюдателя. Приборы дают возможность вести наблюдение по элементам затрат рабочего времени без наблюдательного листа и определяют суммарные затраты времени по каждому элементу. Сюда относятся: приборы с цифровыми счетчиками, каждый из которых ведет счет по отдельному элементу; хронографы, вычерчивающие график (хронограмму) вдоль листа записи в масштабе времени по 10-20 элементам операции. Существуют хронографы, печатающие замеры цифрами под управлением наблюдателя.

Имеются разработки, позволяющие использовать ЭВМ для изучения затрат рабочего времени, например система автоматизированного сбора и обработки данных хронометража, включающая выносную клавиатуру (пульт), с помощью которой посылаются сигналы о фиксажных точках наблюдения; ЭВМ, в памяти которой регистрируются и впоследствии обрабатываются данные хронометража; диктофон, на который исследователь записывает качественные характеристики трудового процесса.

Автоматический способ наблюдения подразумевает использование кино - и видеосъемки, промышленного телевидения, осциллографии и г. п.

Киносъемка позволяет детально изучать трудовой процесс с использованием крупных, средних, общих планов, тиражировать полученные материалы, делать учебные фильмы, контролировать правильность проведенного анализа наблюдения, привлекать к анализу непосредственного исполнителя работы. Используются кинокамеры, имеющие стабильные частоты съемки и покадровую съемку.

Видеозапись дает те же возможности, но более пригодна для крупных планов (особенно при использовании бытовых видеокамер с невысокой разрешающей способностью). Отсчет времени может вестись по сигналам, записанным на звуковой канал, либо по показаниям счетчика времени в кадре.

Использование промышленного телевидения (возможно, в сочетании с видеозаписью) позволяет дистанциировать наблюдателя от объекта наблюдения, исключить влияние присутствия наблюдателя на работника, трудовой процесс которого изучается.

Осциллографирование осуществляется с помощью: осциллографа, записывающего параметры трудового процесса на пленку или светочувствительную бумагу; датчиков, крепящихся к станку и преобразующих перемещение его частей (каретки, суппортов токарного станка, соприкосновение детали с инструментом, обороты шпинделя) в электрические сигналы; отметчика времени, вычерчивающего на пленке интервалы времени в 1,0; 0,1; 0,01 с. Эта система используется для исследования машинных и машинно-ручных элементов работы. Для изучения входящих в операцию элементов ручной работы используется хроноприставка, с помощью переключателя которой на осциллограмме наблюдатель фиксирует начало и окончание ручных элементов операции. [4]

При расшифровке осциллограммы определяют состав и последовательность, продолжительность, совмещение во времени элементов

операции, перерывы в работе исполнителя и оборудования, режим работы станка.

Наконец, по способу записи результатов наблюдения различают: цифровую (минуты, секунды), индексную (буквенные и условные обозначения), графическую (графики в масштабе времени) записи; фотокинорегистрацию; осциллограмму; смешанную (комбинированную) форму записи, например индексно-цифровую.

1.3. Основные показатели эффективности использования рабочего времениРабочее время представляет собой установленную законом продолжительность пребывания работника на предприятии для выполнения определенных обязанностей. Полнота и рациональность его использования - важнейшее условие увеличения прибыли предприятия, не требующее дополнительных затрат.

Показателем рабочего времени за определенный период (год, квартал, месяц) является фонд рабочего времени, который измеряют в человеко-днях или человеко-часах. Его величина зависит от числа рабочих, - продолжительности рабочего периода в днях и продолжительности рабочего дня. Информационной базой анализа являются баланс рабочего времени одного рабочего, данные отдела кадров о численности персонала, фотографии рабочего дня, хронометражные наблюдения, статистическая отчетность.

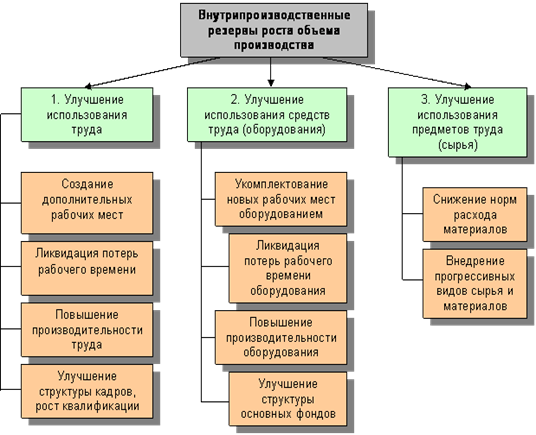

Эффективная работа предприятий во многом зависит от полноты и целесообразности использования фонда рабочего времени. Для этого проводится анализ рабочего времени занятых на производстве, который также позволяет определить степень использования персонала предприятия. В процессе такого анализа изучаются внутрисменные и целодневные потери рабочего времени, выявляются величина потерь и непроизводительных затрат рабочего времени, выясняются причины их возникновения.

Сравнение фактически отработанных человеко-дней или человеко-часов

(продолжительности рабочего дня) с плановыми (расчетными) или базисными данными позволяет выявить потери рабочего времени в абсолютных единицах измерения и в процентах.

Внутрисменные потери выявляются в результате анализа продолжительности рабочего дня, который зависит от продолжительности перерывов в течение рабочего дня, обусловленных законом (перерывы, связанные с вредными условиями труда, сокращению рабочего дня подростков и т.д.) и внутрисменных потерь рабочего времени. Анализ внутрисменных потерь рабочего времени позволяет выявить причины, а, следовательно, сократить их и предупредить возникновение таких потерь.

Целодневные потери рабочего времени выявляются в результате анализа использования фонда рабочего времени и баланса рабочего времени одного среднесписочного рабочего. Количество отработанных человеко-дней или человеко-часов в анализируемом периоде зависит от целодневных простоев, неявок на работу с разрешения администрации, болезней, забастовок, прогулов. Поэтому целодневные потери рабочего времени должны учитываться и анализироваться. Анализ целодневных потерь рабочего времени позволяет сократить, а порой предупредить возникновение таких потерь рабочего времени, как целодневные простои, забастовки, прогулы, снизить заболеваемость. [3]

Устранение внутрисменных и целодневных потерь рабочего времени повышает коэффициент использования явочного состава персонала и уменьшает потребность в численности работающих.

При анализе использования рабочего времени проверяют обоснованность плановых (расчетных) заданий, выясняют изменения, происшедшие по сравнению с прошлым годом, определяют пути дальнейшего улучшения использования рабочего времени.

Анализ внутрисменных потерь рабочего времени осуществляется при помощи коэффициента использования продолжительности рабочего дня, который определяется отношением фактической продолжительности рабочего дня к базисной или плановой по формуле:

Крд = Прд. ф. / Прд. пл, (1)

где Крд - коэффициент использования продолжительности рабочего дня; Прд. ф., Прд. пл - продолжительность рабочего дня соответственно в отчетном периоде, плановом, час.

Анализ целодневных потерь рабочего времени осуществляется при помощи коэффициента использования числа дней работы одного рабочего, отношением фактического числа дней работы к базисному или плановому по формуле:

Кд = Дф / Дпл, (2)

где: Кд - коэффициент использования числа дней работы; Дф, Дпл - количество дней работы одного рабочего соответственно в отчетном (анализируемом) периоде, базисном или плановом.

Оценка эффективности использования рабочего времени одним рабочим осуществляется с использованием данных баланса рабочего времени и отчета о его выполнении.

При анализе качественного использования рабочего времени определяют коэффициенты реального (эффективного) фонда рабочего времени по формулам:

Крф = (100 - Пф) / (100 – Ппл), (в%); (3)

Крф = (Фф - Пф) / (Фпл - Ппл) (в часах), (4)

где: Крф - коэффициент реального (эффективного) фонда рабочего времени, Пф, Ппл - потери рабочего времени в отчетном и базисном периодах, Фф, Фпл - расчетный фонд рабочего времени в отчетном и базисном периодах. Оценка эффективности использования труда на предприятии осуществляется при анализе фактического реального фонда рабочего времени в человеко-днях или человеко-часах, величина которого зависит от 3-х факторов: численности рабочих, продолжительности рабочего периода в днях,

продолжительность рабочего дня.

Для выявления влияния на фактический фонд отработанного рабочего времени 3-х факторов: численности рабочих (Чр) продолжительности рабочего дня (Р) и количества рабочих дней в году (Ф) можно провести следующие расчеты, используя метод цепных подстановок.

Если обозначить общее число отработанных человеко-часов (Т), а изменение их числа по сравнению с планом (∆Т,) то за счет указанных факторов произошли изменения в следующих размерах.

1. За счет изменения численности рабочих:

Тч = ∆Чр*Рф*Дф (5)

2. За счет изменения числа отработанных человеко-дней в году':

∆Тд= ∆Д*Чр. пл*Рф (6)

3. За счет изменения средней продолжительности рабочего дня:

∆Тр = ∆Р*Дпл*Чрп (7)

Для повышения эффективности работы предприятия необходимо совершенствовать структуру использования рабочего времени.

Существенное сокращение внутрисменных и целодневных потерь рабочего времени может быть достигнуто путем организационных мероприятий, повышения трудовой дисциплины, соблюдения правил техники безопасности, улучшения условий труда и мероприятий по охране труда, что будет способствовать снижению потерь рабочего времени, а следовательно, может быть достигнута экономия численности персонала фирмы. [10]

Возможное уменьшение численности работающих за счет сокращения потерь и нерациональных затрат рабочего времени определяют по формуле:

![]() Эч = (Тпв+Тл) * К

Эч = (Тпв+Тл) * К

Фф (8)

где: Э - возможное уменьшение численности за счет сокращения потерь и нерациональных затрат рабочего времени, чел, Тпв - потери рабочего времени, час, Тл - нерациональные затраты рабочего времени, час, К - коэффициент возможного сокращения потерь и нерациональных затрат рабочего времени. Фф - фактический фонд рабочего времени одного рабочего, час.

Для выявления потерь и нерациональных затрат рабочего времени анализируется общий фонд рабочего времени рабочих и определяется влияние факторов на использование рабочего времени

Величина недоданной продукции в результате неявок и потерь рабочего времени определяется по формуле:

∆О = ∑ Т*В (9)

где ∆О – величина недоданной продукции, руб.;

Т - неявки и потери рабочего времени, подлежащие сокращению, час. (дни); В - выработка продукции часовая (дневная), руб.

Наличие целодневных потерь рабочего времени ведет к невыполнению среднегодовой выработки, а внутрисменные потери рабочего времени вызывают невыполнение среднедневной выработки.

Влияние использования рабочего времени одним среднесписочным рабочим на выработку определяется также сравнением фактического и базисного фонда рабочего времени. Прирост (снижение) выработки за счет использования рабочего времени определяется по формуле;

∆В = ((Фф-Фпл) / Фф) *100 (10), где В - прирост выработки за счет улучшения использования рабочего времени,%; Фф - фактический фонд рабочего времени одного среднесписочного рабочего в отчетном году, час; Фпл - фонд рабочего времени одного среднесписочного рабочего в плановом (базисном) году, час.

Для определения экономии численности вследствие улучшения использования рабочего времени можно использовать также следующие формулы:

1. Ликвидация прогулов и целодневных простоев:

эч1 = (Пр+Пцд) / Фр (11)

где: Пр - целодневные потери из-за прогулов, чел. -дни; Ппл - целодневные простои, чел. -дни; Фр - потенциально возможный (плановый) фонд времени одного рабочего, дни.

2. Сокращение заболеваемости до запланированного уровня или лучшего, достигнутого за прошлый период:

Эч2 = (Пф. б – Ппл. б) * Чрф Фр (12)

где: Пф. б, Ппл. б - потери по болезни на одного рабочего, предусмотренные планом, или лучшее значение показателя за

предыдущий период и фактически за анализируемый период, дни; Чрф - фактическая численность рабочих за анализируемый период, чел.

3. Сокращение невыходов с разрешения администрации до запланированного уровня:

Эч3 = (Пф. а – Ппл.

а) * Чрф Фр (13)

где: Пф. а, Ппл. а - целодневные невыходы на одного рабочего с разрешения администрации по плану и фактически, дни; Фр - фонд рабочего времени одного рабочего, дни. [3]

4. Сокращение внутрисменных потерь рабочего времени:

(Пв. ф. – Пв. пл)

![]() Эч4 = (Пв. ф* Чрф) \ 100, (14), или Эч4 = * Чр. ф (15)

Эч4 = (Пв. ф* Чрф) \ 100, (14), или Эч4 = * Чр. ф (15)

100

где Пв. ф, Пв, пл – внутрисменные потери рабочего времени по факту и плану

2. Анализ эффективности использования рабочего времени на ОАО «БРТ» 2.1. Анализ эффективности использования рабочего времени одним рабочим

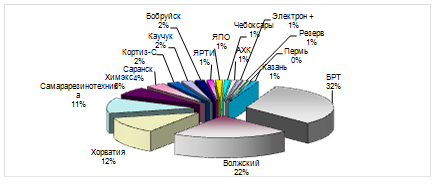

ОАО «Беларусьрезинотехника» - одно из крупнейших предприятий нефтехимической и нефтеперерабатывающей отрасли в Республике Беларусь и СНГ - и имеет полувековую историю.

На предприятии действуют 8 производственных цехов, каждый из которых имеет самостоятельный технологический процесс и производит свой ассортимент РТИ.

В номенклатуру предприятия входят рукавные изделия, ленты конвейерные, изделия из полиуретанов, ремни приводные зубчатые, формовые и неформовые РТИ, в числе которых комплектующие детали для автомобильного, тракторного, сельскохозяйственного машиностроения, детали для станков и приборостроения, детали для железнодорожного строительства, метрополитена и др.

Производственная база предприятия, современные технологии и значительный по ассортименту парк технологической оснастки позволяют обеспечить потребность в РТИ промышленных предприятий не только Республики Беларусь, но и многих предприятий стран СНГ.

Квалифицированные специалисты, проведение работ по сертификации продукции, созданию и совершенствованию системы качества в соответствии, с требованиями международных стандартов серии ИСО 9000, аккредитованная лаборатория - всё это гарантирует высокое и стабильное качество выпускаемой продукции.

У коллектива предприятия многолетний опыт, сложившиеся и поддерживаемые хозяйственные отношения и с поставщиками сырья, и с потребителями нашей продукции, позволяющие оперативно решать к обоюдному удовлетворению возникающие вопросы.

Ассортимент выпускаемой продукции превышает 3000 наименований.

Основные виды продукции, выпускаемые на предприятии, имеют сертификат соответствия - кольца, манжеты, армированные, формовые изделия различногоназначения, рукава гидроусилителя руля, рукава резиновые для газовой сварки и резки металлов, рукава резиновые напорные с нитяным усилением и обеспечивают потребности в РТИ почти всю промышленность РБ, а также экспортируются в Российскую Федерацию, Литву, Латвию, Эстонию, Украину, Казахстан, Молдову, Узбекистан, Венгрию, Пакистан. [11]

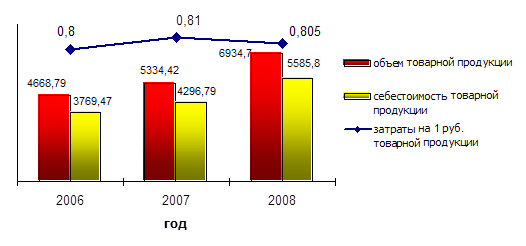

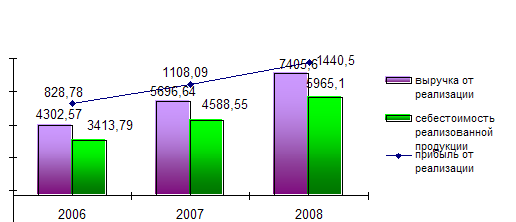

Эффективная работа предприятий во многом зависит от полноты и целесообразности использования фонда рабочего времени. Проведём анализ рабочего времени занятых на производстве (используя данные таблицы 1):

1. Анализ внутрисменных потерь рабочего времени

Крд = Прд. ф. / Прд. пл = 7,86 / 7,86 = 1

Внутрисменные потери рабочего времени отсутствуют.

где Крд - коэффициент использования продолжительности рабочего дня; Прд. ф., Прд. пл - продолжительность рабочего дня соответственно в отчетном периоде, плановом, час.

Похожие работы

... же время именно в этой сфере создается основа жизнедеятельности предприятия. Поэтому выбор правильных направлений и соответствующих подходов к оценке и анализу производственной деятельности предприятия приобретает особое значение. Производственная деятельность предприятий характеризуется обширной системой показателей. Важнейшим из них в условиях свободных рыночных отношений являются такие, как ...

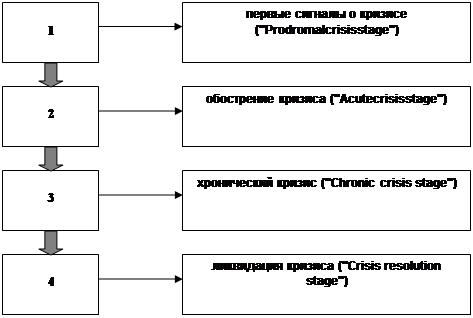

... с наименьшими потерями, но и извлечь из него действительную пользу и укрепить предприятие. 2. Анализ эффективности деятельности по управлению предприятием ОАО "БРТ" в условиях кризиса 2.1 Организационно- экономическая характеристика предприятия История создания предприятия, носящего сейчас название ОАО "Балаковорезинотехника" восходит к середине 60-х годов. В этот период в СССР начала ...

... допустимого риска. Поскольку хозяйственные системы в условиях ограниченности ресурсов располагают множеством решений альтернативных задач с изобилием неопределенностей, то приведенная выше структурная классификация хозяйственного риска с выделением его основных видов, подвидов, объединенных в различные формы, позволит в каждом конкретном случае выбрать достоверный критерий и систему показателей ...

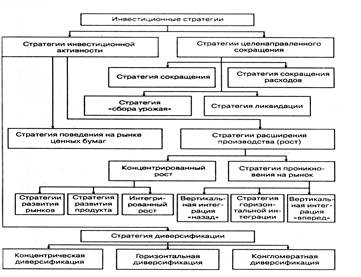

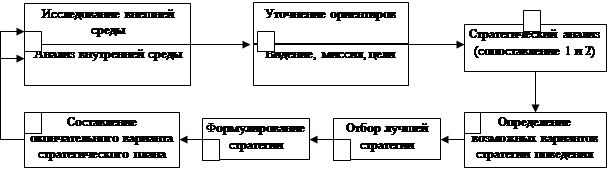

... качественного сырья и материалов для избежания затрат на производство брака, внедрение в производство новые достижения в развитии техники и технологий, а также поиск и освоение новых рынков сбыта выпускаемой продукции. 2.3. Процесс выбора действующей стратегии ЧУП «Универсал Бобруйск» Рассмотрим этапы процесса стратегического плана на основании рис.3.: - 1. Миссия организации отражает ...

0 комментариев