Навигация

Системы менеджмента качества

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

филиал государственного образовательного учреждения

высшего профессионального образования

Кафедра специальных дисциплин

Курсовая работа

по дисциплине: Системы качества

на тему: Системы менеджмента качества

Выполнил:

студент группы

ТСБ-05

______________________Мамалимов К.Л.

(подпись, дата)

Проверил: преподаватель

______________________Барышников М.П.

(подпись, дата)

Белорецк 2009

Реферат

В данной курсовой работе рассматриваются системы качества. Цель курсовой работы – изучить историю возникновения систем менеджмента качества, существующие СМК и принципы их работы.

В данной курсовой работе приведены преимущества, которые обеспечивает предприятиям внедрение СМК, и проблемы, которые возникают у организаций при разработке и внедрении СМК. Наиболее подробно в курсовой работе раскрываются принципы работы стандартов ИСО серии 9000, рассматривается процесс сертификации, этапы его прохождения, необходимые для соответствия системы качества организации стандартам ИСО 9000.

Курсовая работа включает в себя содержание, введение, основную часть, заключение и список использованных источников. Данная курсовая работа содержит 57 страниц пояснительной записки, 1 таблицу, 8 иллюстраций и 14 использованных источников.

Ключевые слова: системы менеджмента качества, стандарты ИСО 9000, сертификация, принципы менеджмента качества, процессный подход, документация, руководство, жизненный цикл продукции, улучшение.

Содержание

Введение

1.История СМК

История создания стандартов качества

Российский опыт управления качеством

Система БИП

СБТ (система бездефектного труда)

Система КАНАРСПИ

Система НОРМ

КСУКП

КСУКП и ЭИР

Переход к ИСО 9000

Процесс сертификации

Необходимость сертификации

2.Структура, основные принципы и положения ИСО 9001-2001

Введение

Общие требования

Требования к документации

Руководство по качеству

Управление документацией

Управление записями

Ответственность, полномочия и обмен информацией

Менеджмент ресурсов. Обеспечение ресурсами

Человеческие ресурсы

Компетентность, осведомленность и подготовка

Инфраструктура

Производственная среда

Принципы ИСО 9001-2001

3.Структура, основные принципы и положения ИСО 9004-2001

Процессный подход

Связь с ГОСТ Р ИСО 9001-2001

Совместимость с другими системами менеджмента

Область применения

Общие требования

Документация

Использование принципов менеджмента качества

Ответственность руководства

Потребности и ожидания заинтересованных сторон

Политика в области качества

Планирование

Анализ со стороны руководства

Входные данные для анализа

Выходные данные анализа

Менеджмент ресурсов

Вовлечение работников

Компетентность, осведомленность и подготовка

Инфраструктура

Производственная среда

Информация

Поставщики и партнеры

Природные ресурсы

Финансовые ресурсы

Процессы жизненного цикла продукции

Менеджмент процессов

Валидация и изменения продукции и процессов

Процессы, связанные с заинтересованными сторонами

Проектирование и разработка

Входные и выходные данные для проектирования и разработки

Анализ проекта и разработки

Процесс закупки

Процесс управления поставщиками

Операции по производству и обслуживанию

Идентификация и прослеживаемость

Собственность потребителей

Сохранение соответствия продукции

Управление устройствами для мониторинга и измерений

Измерение, анализ и улучшение

Измерение и мониторинг

Измерение и мониторинг удовлетворенности потребителей

Внутренний аудит

Финансовые меры

Самооценка

Измерение и мониторинг процессов

Измерение и мониторинг продукции

Измерение и мониторинг удовлетворенности заинтересованных сторон

Управление несоответствиями

Анализ несоответствий и их устранение

Анализ данных

Улучшение

Корректирующие действия

Предупреждение потерь

Постоянное улучшение деятельности организации

Список использованных источников:

Введение

В современных условиях высокое качество продукции является одним из главных факторов успеха предприятий, обеспечение их конкурентоспособности, экономический эффект. Каждое предприятие должно иметь подробный план повышения качества продукции решающего условия конкурентоспособности вырабатывать ясную и обоснованную программу управления качеством. В условиях жесткой конкуренции на рынке изготовитель стремится добиться стабильного качества своей продукции, используя все инструменты, выработанные мировой практикой. Одним из них является система менеджмента качества, комплексно охватывающая все аспекты деятельности предприятия и получившая широчайшее распространение и признание во всем мире. Система менеджмента качества (СМК) является частью общей функции управления предприятием, связанная с формированием и реализацией целей политики в области качества.

Управление качеством как всякое управление, не может осуществляться без соответствующей информации. Поэтому оно соприкасается с теорией информации, предполагает знакомство с маркетингом и патентно-лицензионной деятельностью. Управление качеством связано также со стандартизацией, так как его основной нормативной базой являются, как правило, стандарты, в которых изложены требования к качеству, регламентирован порядок проверки и оценки качества.

Одной из основных функций управления качеством является контроль качества, который осуществляется соответствующими средствами измерений. Отсюда - необходимость метрологических знаний, в том числе знание организации метрологического обеспечения производства на предприятиях.

И, наконец, управление качеством обязательно требует знания действующего законодательства в области качества для усвоения потребителями и производителями своих прав, обязанностей и ответственности, связанных с обеспечением качества продукции.

В настоящее время качество из второстепенного фактора становится важнейшим условием успешной деятельности предприятий и оздоровления экономики страны в целом. Поэтому, как бы ни было трудно, но для выживания в рыночных условиях предприятиям постоянно придется решать проблемы, связанные с обеспечением требуемого качества продукции.

Обеспечение качества всегда было и остается одной из самых сложных задач, с которыми приходится сталкиваться при производстве продукции и предоставлении услуг. Эффективным средством успешного решения этой задачи является реализация положений международных стандартов ИСО серии 9000. В них изложены только стандартизованные элементы доказательств гарантирующего уровня качества и рекомендации по построению системы качества.

Но кроме этого, система качества должна базироваться на новой философии качества, новой культуре производства, что всецело зависит от воли и желания руководителя предприятия и тех традициях и опыте, которые он должен создать, поддерживать и развивать лучшее из прежних.

1.История СМК История создания стандартов качества

Первые стандарты на системы качества, носившие название BS 5750, были разработаны Британским Институтом Стандартов и утверждены в 1979 году. Впоследствии именно эти стандарты были взяты Международной организацией по стандартизации за основу первой версии стандартов ИСО серии 9000, утвержденных в 1987 году. Вторая версия, перетерпев незначительные изменения, была утверждена ИСО в 1994 году. Третья версия стандартов была опубликована 15 декабря 2000 года.

Стандарты ИСО носят, вообще говоря, рекомендательный характер, однако документы серии ИСО 9000 приняты в качестве национальных стандартов более чем в 90 странах, в том числе в США, России, Канаде, Японии, государствах Евросоюза, многих развивающихся странах. Сертификация третьей стороной на соответствие этим стандартам осуществляется более чем в 40 странах.

Международные стандарты ИСО серии 9000, устанавливают требования в области управления и обеспечения качества и являются основополагающими для формирования и функционирования системы качества на предприятии.

Соответствие системы качества предприятия международным стандартам серии ИСО 9000 ~ непременное условие подтверждения его надежности как поставщика продукции стабильного качества

Созданная в 1946 году Международная организация по стандартизации (International Organization for Standardization - ISO) разработала более 9300 специальных стандартов.

В 1987 году Организация приняла первый вариант универсальных стандартов по организации систем менеджмента качества ISO 9000, чем сразу привлекла к своей деятельности всеобщее внимание. За основу стандартов ISO 9000 были взяты стандарты на системы качества BS-5750, разработанные Британским институтом стандартов (British Standards Institution, BSI) и утвержденные в 1979 году.

Серия стандартов ISO 9000 описывает модель, по которой с позиции гарантии качества формируется система управления предприятием. Важной особенностью стандартов ISO 9000 является их универсальность для любой сферы бизнеса, любой компании - от крупного производственного холдинга до небольшой фирмы.

В 1987 году ISO опубликовала пять стандартов серии ISO (ISO 9000-87, ISO 9001-87, ISO 9002-87, ISO 9003-87, ISO 9004-87), а также словарь терминов в области обеспечения качества (ISO 8402-86).

Следующая версия стандартов серии ISO 9000 появилась в 1994 г. В основном она повторяла структуру стандартов версии 1987 г. с устранением и расшифровкой ряда неясных моментов. Последняя версия международных стандартов серии ISO 9000 (ISO 9000:2000), официально заменившая стандарты, принятые в 1994 г., опубликована 15 декабря 2000 г. В настоящее время стандарт ISO 9001:2000 заменяет стандарты ISO 9001, ISO 9002, ISO 9003 предыдущей версии, имея при этом ряд существенных отличий. Например, комплекс документов, ранее состоящий из 24 стандартов, теперь включает в себя 5 основных стандартов:

- ISO 9000:2000 Система менеджмента качества. Основные принципы и словарь.

- ISO 9001:2000 Система менеджмента качества. Требования.

- ISO9004:2000 Система менеджмента качества. Руководящие указания по улучшению.

- ISO19011:2000 Руководящие указания по проверке системы менеджмента качества и охраны окружающей среды.

- ISO 10012Обеспечение качества измерительного оборудования.

Одной из самых мощных движущих сил распространения стандартов ISO является Европейский Экономический Союз (EU). В частности, соглашение от 1992 г. об образовании EU включает в себя пункт о принятии ISO 9000 в качестве основного стандарта для использования в сфере международной торговли. В России с 15 августа 2001 г. действует аутентичный стандарту ISO 9001:2000 (стандарт ISO серии 9000) версии 2000 г. стандарт ГОСТ Р ИСО 9001-2001 г.

Российский опыт управления качествомДвижение за улучшение качества продукции в России существовало с периода проведения индустриализации. С течением времени становилось ясно, что устойчивого совершенствования качества продукции нельзя добиться путем проведения отдельных и даже крупных, но разрозненных мероприятий. Только путем системного и комплексного, взаимосвязанного осуществления технических, организационных, экономических и социальных мероприятий на научной основе можно быстро и устойчиво совершенствовать качество продукции.

Факторы влияющие на качество продукции, укрупнено могут быть представлены тремя блоками: качество производимой продукции зависит от внутренних (внутрифирменных) обстоятельств, человеческого фактора и внешних условий.

ТАБЛИЦА 1

Классификация факторов, оказывающих влияние на качество продукции (по данным конца 80-х г. ХХ в.).

| Факторы | |||

| ТЕХНИЧЕСКИЕ | ОРГАНИЗАЦИОННЫЕ | ЭКОНОМИЧЕСКИЕ | СОЦИАЛЬНЫЕ |

| - вид изготавливаемой продукции и серийность ее производства; - состояние технической документации; - качество технологического оборудования, оснастки, инструмента; - состояние испытательного оборудования; - качество средств измерения и контроля; - качество исходных материалов, сырья, комплектующих изделий | - обеспеченность материалами, сырьем и т.д.; - техническое обслуживание оборудования, оснастки и т.п.; - планомерность и ритмичность работы; - организация работ с поставщиками; - организация информационного обеспечения; - научная организация труда, культура производства; - организация питания и отдыха | - форма оплаты труда и величина зарплаты; - премирование за высококачественную работу и продукцию; - удержание за брак; - соотношение между КП, себестоимостью и ценой; - организация и проведение хозрасчета | - состояние воспитательной работы; - подбор, расстановка и перемещение кадров; - организация учебы и повышения квалификации; - взаимоотношения в коллективе; - жилищно-бытовые условия; - организация отдыха в нерабочее время |

Проследим шаг за шагом последовательность воплощения системного подхода к организации работ по улучшению КП в отечественной практике.

Система БИПВ 1950-е годы получила распространение саратовская система организации бездефектного изготовления продукции и сдачи ее с первого предъявления (БИП).

Цель системы – создание условий производства, обеспечивающих изготовление рабочими продукции без отступлений от технической документации.

Основным критерием, применяемым для количественной оценки качества труда рабочего, явился процент сдачи продукции с первого предъявления, который исчисляется как процентное отношение количества партий, принятых с первого предъявления, к общему количеству партий, изготовленных рабочим и предъявленных ОТК.

От процента сдачи продукции с первого предъявления зависело по определенной шкале материальной и моральное стимулирование исполнителя.

Внедрение системы БИП позволило:

обеспечить строгое выполнение технологических операций;

повысить персональную ответственность рабочих за качественные результаты своего труда;

более эффективно использовать моральное и материальное поощрение рабочих;

создать предпосылки для широкого развертывания движения за повышение качества продукции.

Моральное стимулирование привело к появлению званий «Мастер золотые руки», «Отличник качества» и др. Со временем изменились функции ОТК – контроль велся выборочно, а в основе стал самоконтроль. Именно последний выявил дефекты, не зависящие от рабочего, что привело к проведению среди руководства «Дней качества» и созданию постоянно действующих комиссий по качеству. На ряде предприятий процент сдачи с первого предъявления партий продукции был заменен процентом числа рабочих дней без брака от общего числа рабочих дней.

Вместе с тем система БИП имела ограничительную сферу действия, она распространялась только на рабочих цехов основного производства.

Система работала по принципу «есть дефект – нет дефекта», не учитывая многообразие недостатков и различную степень их влияния на качество выпускаемой предприятием продукции.

В принципе БИП воплотилась в зарубежных программах «ноль дефектов» и сохранилась во всех отечественных. Более того, когда отмечалось десятилетие КСУКП, то она была зарегистрирована только на 30000 предприятиях, а БИП к этому времени – на 60000.

СБТ (система бездефектного труда)

Львовский вариант саратовской системы – система бездефектного труда

(СБТ) впервые разработана и внедрена на Львовском заводе телеграфной аппаратуры и некоторых других предприятиях г. Львова в начале 60-х годов.

Цель системы – обеспечить выпуск продукции отличного качества, высокой надежности и долговечности путем повышения ответственности и стимулирования каждого работника предприятия и производственных коллективов за результаты их труда.

Основным критерием, характеризующим качество труда и определяющим размер материального поощрения, является коэффициент качества труда, который вычисляется для каждого работника предприятия, каждого коллектива за установленный промежуток времени (неделя, месяц, квартал) путем учета количества и значимости допущенных производственных нарушений. В системе устанавливается классификатор основных видов производственных нарушений: каждому дефекту соответствует определенный коэффициент снижения. Максимальная оценка качества труда и максимальный размер премии устанавливаются тем работникам и коллективам, которые за отчетный период не имели ни одного нарушения.

Внедрение СБТ позволило:

- количественно оценить качество труда каждого работника, каждого коллектива;

- повысить заинтересованность и ответственность каждого работника, каждого коллектива за качество своего труда;

- повысить трудовую и производственную дисциплину всех работников предприятия;

- вовлекать в соревнование за повышение качества продукции всех работников предприятия;

- сократить потери от брака и рекламации, повысить производительность труда.

Львовская СБТ, так же как и саратовская система БИП, заключалась в том, что она распространялась главным образом на стадию изготовления продукции. Известны попытки применения принципов бездефектного труда в научно-исследовательских и проектно-конструкторских организациях, однако широкое применение СБТ получила на промышленных предприятиях для оценки и стимулирования исполнительского (не творческого) труда.

Система КАНАРСПИСистема КАНАРСПИ (качество, надежность, ресурс с первых изделий) впервые разработана и внедрена на машиностроительных предприятиях г. Горького (Нижнего Новгорода) в 1957-1958 гг. В этой системе был сделан упор на повышение надежности изделий за счет укрепления технической подготовки работы КБ и технологов производства, на долю которых приходилось 60-85% дефектов, обнаруживаемых в эксплуатации. Создавались опытные образцы узлов, деталей, систем и изделия в целом и производились их исследовательские испытания. Значительное развитие получило опытное производство, стандартизация и унификация, общетехнические системы стандартов, такие, как Единая система конструкторской документации (ЕСКД), Единая система технологической подготовки производства (ЕСТПП).

Характерным для системы КАНАРСПИ является то, что она выходит за рамки стадии изготовления продукции и охватывает многие виды работ на стадии исследования и проектирования и на стадии эксплуатации. На стадии исследования и проектирования при изготовлении опытного образца большое внимание уделяется выявлению причин отказов и их устранению в допроизводственный период.

Решение этой задачи осуществляется за счет развития исследовательской и экспериментальной базы, повышения коэффициента унификации, широкого применения методов макетирования и моделирования, ускоренных испытаний, а также конструкторско-технологической отработки изделий в процессе технологической подготовки производства. Результаты эксплуатации изделий рассматриваются в системе как обратная связь и используется для совершенствования конструкции изделия и технологии его изготовления.

В КАНАРСПИ широко используются принципы бездефектного труда и бездефектного изготовления продукции.

Внедрение системы КАНАРСПИ на ряде предприятий Горьковской области позволило:

- сократить сроки доводки новых изделий до заданного уровня качества в 2-3 раза;

- повысить надежность выпускаемых изделий в 1,5-2 раза, увеличить ресурс в 2 раза;

- снизить трудоемкость и цикл монтажно-сборочных работ в 1,3-2 раза;

планирование улучшения качества продукции и управления КП по этому критерию, а также распространение внимания к качеству по всему жизненному циклу продукции получили развитие в системе НОРМ.

Система НОРМСистема НОРМ (научная организация труда по увеличению моторесурса) впервые была разработана и внедрена на Ярославском моторном заводе в 1963-1964 гг.

Цель системы – увеличение надежности и долговечности выпускаемых двигателей.

В основу системы НОРМ положен принцип последовательного и систематического контроля уровня моторесурса и периодического его увеличения на базе повышения надежности и долговечности деталей и узлов, лимитирующих моторесурс, основным показателем в системе является ресурс двигателя до первого капитального ремонта, выраженный в моточасах. Рост этого показателя в системе планируется.

Организация работ в системе построена по принципу цикличности. Каждый новый цикл по повышению моторесурса начинается после достижения в производстве ранее запланированного уровня моторесурса и предусматривает определение его фактического уровня, выявление деталей и узлов, лимитирующих моторесурс; планирование оптимального уровня увеличения моторесурса; разработку и проверку инженерных рекомендаций по обеспечения планируемого уровня моторесурса; разработку комплексного плана конструкторско-технологических мероприятий по освоению двигателя с новым ресурсом в производстве; проведение комплекса конструкторско-технологических мероприятий и опытно-исследовательских работ; закрепление достигнутого ресурса в производстве; поддержание достигнутого уровня в эксплуатации.

На стадии производства система НОРМ включает в себя положения системы БИП и СБТ, на стадии проектирования – основные положения системы КАНАРСПИ.

Внедрение системы НОРМ позволило увеличить ресурс ярославских двигателей до первого капитального ремонта с 4000 до 10000 часов, увеличить гарантийный срок на двигателе на 70%, снизить потребность в запасных частях более чем на 20%.

Достижение запланированного уровня качества стало возможным за счет комплексного подхода к УКП путем обобщения опыта предшествующих систем по всем стадиям жизненного цикла продукции.

КСУКП

В 1975 году на передовых предприятиях Львовской области появились комплексные системы управления качеством продукции (КСУКП). Целью КСУКП было создание продукции, соответствующей лучшим мировым аналогам и достижениям науки и техники. С 1978 года Госстандартом была разработана и утверждена система основных функций УКП. В связи с внедрением на предприятиях КСУКП получили развитие метрологическое обеспечение производства (МОП), многоступенчатый анализ дефектов и статистический контроль качества, были созданы группы качества, на предприятиях и в объединениях стали разрабатываться программы качества, вводилась аттестация продукции, получила широкое развитие сеть головных и базовых организаций, а также – сеть учреждений по повышению квалификации специалистов в области УКП, в вузах были введены в программы обучения курсы по стандартизации и УКП. В 1985г. отмечалось, что за десятилетие с помощью КСУКП удалось создать и успешно реализовать конкурентоспособную продукцию, повысить удельный вес продукции высшей категории качества в 2-3 раза, значительно сократить потери от брака и рекламаций, уменьшить в 1,5-2 раза сроки разработки и освоения новой продукции. Вместе с тем указывалось, что на многих предприятиях при создании систем управления качеством (СУК) нарушались основные принципы комплексного системного подхода, что привело к формализму в этой работе и, по существу, к отсутствию системы. Основные причины этого – экономическая не заинтересованность предприятий в улучшении КП, а следовательно, и в системе, внедрение СУК на предприятиях излишне административными методами. Это породило у многих мнение, что СУК себя не оправдали и ими не следует заниматься. Вместе с тем уже при перестройке экономики и переходе на хозяйственный расчет стало ясно, что КП становится основным условием жизнеспособности предприятий, особенно на внешнем рынке.

Дальнейшее развитие СУК шло в составе систем управления более высокого уровня: отраслевых и территориальных вплоть до государственных на базе разработки программ «качество» и включения их в народнохозяйственные планы. Таким образом, организовывалась внешняя среда систем управления КП. В 1978 году были разработаны и утверждены Госстандартом Основные принципы Единой системы государственного управления качеством продукции (ЕСГУКП).

КСУКП и ЭИРВнутри предприятий управление качеством продукции также шло по линии охвата более широкого круга проблем. Решение задач по улучшению качества выпускаемой продукции на многих предприятиях увязывалось с эффективным использованием ресурсов. Примером такой системы стала днепропетровская КСУКП и ЭИР.

Создавались комплексные системы повышения эффективности производства (КСЭКП) и, наконец, система управления предприятием и объединением (ГОСТ 24525). Вопросы управления качеством в этих экономических системах занимали от одной пятой до одной пятнадцатой доли (по числу целевых подсистем управления). Разумеется, Госстандарт в одиночку уже не мог руководить упомянутыми системами в целом, а другие ведомства (Госплан, ГКНТ, Госкомтруд и др.) не видели в этом необходимости.

При переходе к рыночным условиям исчезли директивные методы управления, появилась конкуренция товаропроизводителей, которые напрямую ощутили требования мирового сообщества к качеству продукции.

Большой заслугой Госстандарта в переходный период к рынку явилась работа по гармонизации отечественных стандартов на системы качества с международными, в которых нашел отражение отечественный опыт по УКП. Несмотря на отрицательные последствия экономического кризиса в России, определенно делается ставка на улучшение качества продукции уже в период выхода из кризиса.

Переход к ИСО 9000Переход от плановой затратной экономики к новому периоду ее развития, когда продажная цена продукции перестает быть единственным критерием для принятия решения потребителем, формулирующим требования к нужному качеству продукции, потребовал соответствующей перестройки и от высшего менеджмента отечественных предприятий.

В переходный период экономики предприятия оказались перед необходимостью изыскивать внутренние резервы для своего развития. Единственный путь получения средств на развитие — снижение себестоимости ("цена — минус, а не себестоимость — плюс"). Только качество действующего производства позволяет экономить средства для развития.

Согласно МС ИСО 9000, система качества — это совокупность организационной структуры, процедур, процессов и ресурсов, необходимых для осуществления руководства качеством.

В соответствии с отечественной терминологией систему качества следует рассматривать как организационно-техническую систему, состоящую из трех основных компонентов: организационной структуры; технического и методического обеспечения.

Понимание того, что в настоящее время управление предприятием должно осуществляться через качество привело к реорганизации Центров качества продукции завода в Дирекцию по качеству (ДпК) с непосредственным подчинением ее директора генеральному директору — президенту предприятия и наделением его соответствующими полномочиями. Внутри ДпК выделены соответствующие организационные структуры, обеспечивающие реализацию функций системы качества.

Для оптимизации организационной структуры ДпК использовалась технология структурного анализа и проектирования (SADT-технология), применение которой автоматизировано. Часть SADT-технологии, называемая IDEFO, в настоящее время стандартизована. Использование SADT-технологии позволяет "раскрыть" функцию системы до самого нижнего уровня - конкретных исполнителей, нормативных документов (форм) и т. д. Были проведены структурный анализ и моделирование процесса функционирования ДпК и основных ее служб, и оптимизированы информационные и материальные потоки. Это позволило выделить следующие основные функции:

Внешние – взаимодействие с поставщиками, с потребителями;

Внутренние – внутренний менеджмент на основе аудита продукции, технологических процессов, систем качества; документирование и обеспечение перманентного развития систем качества; управление контрольным, измерительным и испытательным оборудованием, а также затратами на качество и их оптимизацию.

SADT-технология — Structured Analysis and Desing Technique — это графические обозначения и подход к описанию систем.

Реализация этих функций поддерживается соответствующей нормативной документацией, информационной системой и обучением персонала.

Техническое обеспечение системы качества как ДпК, так и других подразделений завода, состоит из контрольно-измерительного оборудования, испытательных стендов, компьютеров, информационных сетей, универсального программного обеспечения и т. д. Проводятся: модернизация и развитие локальных информационных систем, расширение их возможностей за счет внедрения новых аппаратных и программных средств; объединение локальных сетей подразделений в единую информационную систему ДпК и всего предприятия; закупки компьютерной техники, нового испытательного оборудования.

Методическое обеспечение системы качества включает: методы, методики, процедуры, реализованные в нормативно-технической документации системы качества; систему мотивации персонала к качественному труду; проблемно-ориентированное (прикладное) программное обеспечение; программы, методические пособия для обучения персонала.

Реорганизация системы качества коснулась, несомненно, и нормативной документации. В частности, были полностью пересмотрены структура действующей системы и содержание относящихся к ней стандартов предприятия, выявлены недостающие документы и недостатки существующих, выделены основополагающие и вспомогательные СТП, проведено их ранжирование и критическое осмысление. Была структурирована шестиуровневая пирамида документации системы качества, куда входят: концепция развития системы, философия качества, политика в области качества; общее Руководство и руководства по качеству подразделений; основные процедуры и методики системы качества; инструкции; фактографические документы (формы, протоколы и т. д.).

На предприятии проводится подробный анализ методов и процедур, а также результатов оценки качества готовой продукции.

По результатам анализа сформулированы основные направления изменения идеологии внутреннего аудита, введены единые условия оценки качества автомобиля при выходном контроле производства и инспекционном контроле соответствующей службы ДпК. Изменена роль инспекции: реализуется переход от оценки среднего уровня дефектности за месяц к статистическому приемочному контролю партий автомобилей, поставляемых потребителю с гарантированным уровнем качества (обеспечивается нормативный уровень соответствия заданному уровню качества), переход от констатации наличия несоответствий к формированию управляющих действий и допуску автомобилей в реализацию.

Для решения этих задач обеспечивается:

переход от определения среднего коэффициента несоответствий за период к обеспечению качества автомобиля в баллах не хуже заданного уровня при условии отсутствия значительных и критических дефектов;

замена понятия "коэффициент дефектности" автомобиля в баллах понятием "коэффициент качества"; введение понятия "нормативный уровень качества" (NQL);

статистический анализ воспроизводимости результатов инспекционного контроля;

автоматизация процесса внешнего осмотра готового автомобиля;

документирование единой методики приемки готового автомобиля;

переход от инспекции качества готовой продукции к аудиту техпроцессов и систем качества.

Разрабатывается методика ранжирования несоответствий при оценке качества готового автомобиля на основании процедуры FMEA. Критерий представлен как затраты на восстановление качества, умноженные на вероятность

нарушения условий безопасности, токсичности, шума, внешнего вида и других выходных характеристик автомобиля;

не обнаружения несоответствий в процессе контроля и производства;

проявления дефектов при покупке и в процессе эксплуатации.

Реорганизована служба внешнего аудита ДпК. Наряду с экономическими подразделениями ей переподчинена служба испытаний продукции ДпК. Это позволило перейти к использованию результатов испытаний не только для выработки корректирующих действий и анализу их эффективности, но и для прогнозирования затрат по гарантии.

Разработаны:

алгоритм корректирующих действий по результатам испытаний, использующий структурирование несоответствий с построением диаграмм Парето;

методы статистического анализа результатов гарантийной эксплуатации (в частности, использующие непараметрические критерии), позволяющие провести сравнительный анализ результатов достоверности работы различных СТО(для автомобилестроения);

метод прогнозирования затрат в гарантийной эксплуатации по результатам испытаний продукции в ДпК при оптимизации объема испытаний (по количеству произведенной продукции);

методы учета затрат на качество и оптимизации расходов на обеспечение и восстановление качества;

проведено документирование разработанных процедур.

Информационная система, регулирующая передачу и обработку информации по ключевым видам деятельности службы качества, является нервной системой предприятия, позволяющей быстро реагировать на внутренние и внешние воздействия. Чтобы развивать ее, предприятие нуждается в надежном фундаменте — стабильной организационной структуре. Поскольку изменение организационной структуры может привести к появлению помех в информационных потоках, то целесообразнее информационную систему строить на более стабильной функциональной основе.

В настоящее время в рамках организации информационной системы "Предприятие — Качество":

создается интегрированная база данных ДпК, объединяющая локальные подсистемы: "Поставки", "Инспекция", "Гарантия", "Метрология";

перерабатываются таблицы существующих подсистем с целью уменьшения их размеров для совместного пользования различными подсистемами;

создан пакет статистической обработки и анализа результатов контроля качества, который устанавливается в виде пункта меню в каждой подсистеме;

обеспечиваются технические возможности непрерывного обмена информацией между серверами баз данных производств, эксплуатации и ДпК для принятия более обоснованных корректирующих действий и управленческих решений;

разработан единый облик меню всех подсистем для упрощения работы высшего управленческого персонала.

В настоящее время семейство (серия) ИСО 9000 включает:

- все международные стандарты с номерами ИСО 9000 - 9004, в том числе все разделы (которые могут модифицироваться отдельно) стандарта ИСО 9000 и стандарта ИСО 9004;

- все международные стандарты с номерами ИСО 10001 - 10020, в том числе все их разделы;

- ИСО 8402 и в отдельных случаях - некоторые другие стандарты, определяющие специфическую деятельность поставщика.

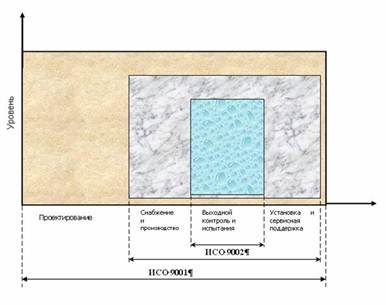

ИСО 9001 является наиболее полным из трех стандартов и охватывает всю деятельность компании, рассматривая процессы обеспечения качества продукции от ее разработки до эксплуатации. Важно отметить, что в стандарте нет специальных упоминаний о деятельности предприятия в области маркетинга. ИСО 9001 представляет базовую модель системы для обеспечения качества при проектировании (или улучшении продукта), производстве, установке (монтаже) продукции, сервисном обслуживании при эксплуатации у потребителя. Внедрение стандарта ISO 9001 помогает построить эффективную клиенториентированную систему менеджмента, позволяющую удовлетворять и предвосхищать ожидания клиентов, что в свою очередь дает компании возможность стабильно зарабатывать деньги. Сегодня в России сотни, а в Европе - уже сотни тысяч предприятий внедрили и сертифицировали Систему менеджмента качества на базе ISO 9001, и с каждым годом их число неуклонно растет. Немалую роль здесь играет то, что стандарты ISO изначально были задуманы как универсальные, и поэтому они в равной степени применимы в деятельности любых организаций - начиная от маленькой ремонтной мастерской и заканчивая гигантскими международными холдингами.

ИСО 9002 учитывает лишь процессы производства и испытания продукции и представляет систему качества как модель для обеспечения качества при производстве продукции и последующей ее установки у потребителя.

ИСО 9003 рассматривает только испытания готовой продукции и представляет систему качества как модель для обеспечения качества окончательного контроля и испытаний готовой продукции.

Рисунок 1. – Авторская модель взаимосвязи между тремя сериями стандартов ИСО 9001, 9002 и 9003

ИСО 9004 содержит рекомендации, которые выходят за рамки требований, приведенных в ИСО 9001, для рассмотрения, как результативности, так и эффективности системы менеджмента качества и, следовательно, потенциала по улучшению деятельности организации. По сравнению с ИСО 9001 цели, направленные на удовлетворенность потребителей и качество продукции, расширены: в них включены удовлетворенность заинтересованных сторон и деятельность организации. Настоящий международный стандарт применим к процессам организации, и, таким образом, принципы менеджмента качества, на которых он базируется, могут быть распространены на всю организацию. Внимание данного стандарта сосредоточено на достижении постоянного улучшения, измеряемого степенью удовлетворенности потребителей и других заинтересованных сторон. Настоящий международный стандарт содержит методические указания и рекомендации и не предназначен для сертификации или использования в контрактах и регламентах, не предназначен он и для использования в качестве руководства по внедрению ИСО 9001.

Правила ИСО требуют, чтобы ее стандарты периодически пересматривались. Пересмотр МС ИСО серии 9000 осуществленный в 2000 г. — это наиболее полная переработка стандартов с момента первого издания в 1987 г. В числе основных изменений — следующие: сокращение числа стандартов до трех (9000, 9001 и 9004); ориентация на удовлетворенность потребителя, а не на потребности; непрерывное совершенствование; более логичная структура документов; процессный подход к управлению качеством в организации на основе восьми принципов.

Процесс сертификацииДля того, чтобы получить вожделенный лейбл, свидетельствующий о соответствии системы качества стандартам ИСО 9000, необходимо пройти процесс сертификации.

Так как сертификацию проходит система качества, то она должна быть предварительно создана на предприятии. В принципе предприятие может создать систему качества совершенно самостоятельно, не прибегая к помощи консультантов. Однако если предприятие не имеет опыта в такой деятельности, то полезно бывает пригласить специалиста уже на этом этапе, что позволит в будущем сократить количество сертификационных аудитов. В принципе скорее всего стоимость проектов по обоим сценариям будет примерно одинакова.

Далее с помощью внешнего аудита качества предприятие должно удостовериться, что созданная система качества соответствует требованиям ИСО 9000 и, если это произошло, то она получает соответствующий сертификат. Обычно с первого раза пройти аудит не удается, так как в его ходе выявляются недостатки системы качества. На их устранение выделяется некоторое время, после которого аудит повторяется. Такой процесс считается нормальным и закладывается в проект сертификации. Проект сертификации является плодом совместной деятельности регистратора (специализированной компании, имеющей право проводить сертификацию) и компании-претендента. Обычно с 3-4 попытки сертификация проходит.

Далее предприятие обязано поддерживать систему качества в актуальном состоянии, что означает отслеживание всех изменений, происходящих в производственных процессах в документации и процедурах системы качества. Для подтверждения соответствия системы качества предусмотрены процедуры периодического аудита системы качества, в результате которых сертификация может быть либо подтверждена, либо приостановлена, либо аннулирована.

Как следует из вышесказанного, стоимость сертификации состоит из трех составляющих. Ясно, что оценить размер первой компоненты стоимости очень трудно - здесь все зависит от "запущенности предприятия. Вообще говоря, сюда может входит и стоимость, скажем программного обеспечения для поддержания документооборота системы качества и стоимость системы управления ресурсами предприятия ( прежде всего складами, производством и продажами). Соответственно, размер затрат лежит в пределах от нескольких тысяч до нескольких миллионов долларов.

К счастью, стандарт не требует каких либо обязательных приобретений (об этом мы поговорим несколько позже), которые могут привести к существенным затратам предприятия, поэтому в общем то существенных препятствий с этой точки зрения для Российских предприятий здесь нет.

Второй этап - это собственно сертификация. Как показывает опыт, ее стоимость в России лежит в пределах 20 -50 тысяч долларов, и зависит от нескольких факторов. Прежде всего - насколько предприятие в состоянии само подготовиться к сертификации, и соответственно, сколько раз придется повторять аудит. Некоторое влияние имеют размеры предприятия и сложность производственных и технологических процессов, также как и расценки регистратора.

Необходимость сертификацииЯсно, что предприятию имеет смысл выкладывать деньги за сертификацию только в том случае, если оно при этом получит определенные преимущества, тем более как уже было сказано, собственно о качестве продукта речи здесь не идет. Почему же сертификация стала весьма популярна, в том числе и у нас в стране? Все объясняется достаточно просто. Сертификация обязательна для поставок продукции по государственному заказу, а во многих странах, где его в явном виде нет - то для нужд военной, космической и связанных с ними индустрий. Косвенным следствием этого является то, что практически всю промышленную продукция поставляемую из России на экспорт, также желательно сертифицировать, иначе покупатель вынужден будет проводить дорогостоящие процессы входного контроля партий продукции (чтобы иметь право самому на сертификацию), что естественно, скажется на цене (как говорят, сертифицированную продукцию можно продать в среднем раза в 2 дороже, чем несертифицированную), а иногда, если покупатель не хочет возиться с входным контролем, то вообще может стать препятствием для заключения контракта.

2.Структура, основные принципы и положения ИСО 9001-2001 Введение

Для создания системы менеджмента качества требуется стратегическое решение организации. На разработку и внедрение системы менеджмента качества организации влияют изменяющиеся потребности, конкретные цели, выпускаемая продукция, применяемые процессы, размер и структура организации. Настоящий стандарт не предполагает единообразия в структуре систем менеджмента качества или документации.

Требования к системе менеджмента качества, установленные в настоящем стандарте, являются дополняющими по отношению к требованиям к продукции. Информация, обозначенная как "Примечание", является методическим указанием по пониманию или разъяснению соответствующего требования.

Настоящий стандарт может использоваться внутренними и внешними сторонами, включая органы по сертификации, с целью оценки способности организации выполнять требования потребителей, регламентов и собственные требования.

При разработке настоящего стандарта были учтены принципы менеджмента качества, установленные в ГОСТ Р ИСО 9000-2001 и ГОСТ Р ИСО 9004-2001.

Общие требованияОрганизация должна разработать, задокументировать, внедрить и поддерживать в рабочем состоянии систему менеджмента качества, постоянно улучшать ее результативность в соответствии с требованиями настоящего стандарта.

Организация должна:

а) определять процессы, необходимые для системы менеджмента качества, и их применение во всей организации;

б) определять последовательность и взаимодействие этих процессов;

в) определять критерии и методы, необходимые для обеспечения результативности, как при осуществлении, так и при управлении этими процессами;

г) обеспечивать наличие ресурсов и информации, необходимых для поддержки этих процессов и их мониторинга;

д) осуществлять мониторинг, измерение и анализ этих процессов;

е) принимать меры, необходимые для достижения запланированных результатов и постоянного улучшения этих процессов.

Организация должна осуществлять менеджмент этих процессов в соответствии с требованиями настоящего стандарта.

Если организация решает передать сторонним организациям выполнение какого-либо процесса, влияющего на соответствие продукции требованиям, она должна обеспечивать со своей стороны контроль за таким процессом. Управление им должно быть определено в системе менеджмента качества.

Примечание - В процессы, необходимые для системы менеджмента качества, следует включать процессы управленческой деятельности руководства, обеспечения ресурсами, процессы жизненного цикла продукции и измерения.

Требования к документацииДокументация системы менеджмента качества должна включать:

а) документально оформленные заявления о политике и целях в области качества;

б) руководство по качеству;

в) документированные процедуры, требуемые настоящим стандартом;

г) документы, необходимые организации для обеспечения эффективного планирования, осуществления процессов и управления ими;

д) записи, требуемые настоящим стандартом

Примечания

1. Там, где в настоящем стандарте встречается термин "документированная процедура", это означает, что процедура разработана, документально оформлена, внедрена и поддерживается в рабочем состоянии.

2. Степень документированности системы менеджмента качества одной организации может отличаться от другой в зависимости от:

а) размера организации и вида деятельности;

б) сложности и взаимодействия процессов;

в) компетенции персонала.

Похожие работы

омпания заказчика может пройти сертификацию в выбранном органе по сертификации (как зарубежном, имеющим представительство в РФ, так и в российском). 2. Анализ системы менеджмента качества Решения руководства компании должны быть основаны на анализе данных, полученных в результате измерений, и информации, собранной согласно требованиям стандарта ISO. В этом контексте организации следует ...

... и конструкций значительно влияет на: сокращение стоимости отделки зданий сооружений; трудоемкость; расход основных материалов; число ремонтов и их стоимость. Глава 3. Улучшение деятельности в процессах 3.1 Исследование и анализ процессов управления системы менеджмента качества Стандарты ИСО 9001: 2000 предлагают новый подход к построению СМКп, которая состоит из (рис.3.1): -политики в ...

ее будет остановиться на основополагающих, то есть ключевых моментах. Цель данной работы – изучение главных аспектов организации по разработке и внедрению системы менеджмента качества, разработка новой технологии на примере организации – ОАО «Лента». Сложившаяся там, подтвержденная сертификатом, система менеджмента качества не отвечает требованиям руководителей, вследствие этого на предприятии ...

... всех видов ресурсов; эффективность контроля и координации всех процессов вуза; формирование информационной базы по вопросам управления качеством высшего образования. 1.3 Формирование системы качества высшего учебного заведения В последние годы проблеме качества образования во всем мире уделяется все большее внимание. Руководители государств, органов управления образованием и руководство ...

0 комментариев