Государственный комитет по рыболовству РФ

АСТРАХАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕСИТЕТ

Институт Экономики

КОНТРОЛЬНАЯ РАБОТА

По дисциплине: «Организация производства на предприятии»

Тема: «Организация производственного процесса на предприятии»

Выполнил:

Студент группы ЗФЭ-88

Серега

Проверил:

Д.Э.Н, О.К.

Организация производственного процесса на предприятии

Характеристика производственного процесса, его составные элементы

Производственная деятельность промышленных предприятий связана с выпуском продукции (новой или отремонтированной). Процесс изготовления или ремонта любого изделия - это воздействие живого труда на предмет труда с помощью орудий (средств) груда. Такой процесс называется трудовым процессом.

Трудовой процесс - представляет собой совокупность действий работника на рабочем месте, направленных на достижение определенной частной цели - выполнение производственного задания. Таким образом, трудовой процесс - это целенаправленное воздействие человека на предмет труда, в результате которого последний претерпевает изменения.

Трудовые процессы подразделяются на две основные группы:

1. технологические - все процессы, в результате совершения которых меняются внутренние свойства, внешний вид или форма предмета труда.

2. нетехнологические - процессы транспортировки, комплектации, контроля качества, обслуживания рабочего места.

В некоторых случаях воздействие на предмет труда происходит с помощью сил природы без непосредственного участия человека, а лишь под его наблюдением. Такие процессы называются естественными. Естественный процесс - это процесс изменения предмета труда, происходящий без участия человека (например, старение металла, высыхание окрашенных поверхностей, сушка древесины на воздухе, посол, вяление, сушка рыбы и т. д.).

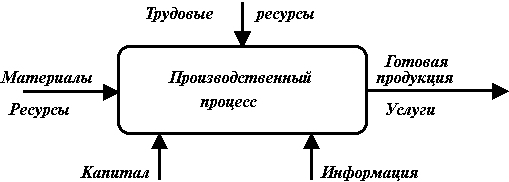

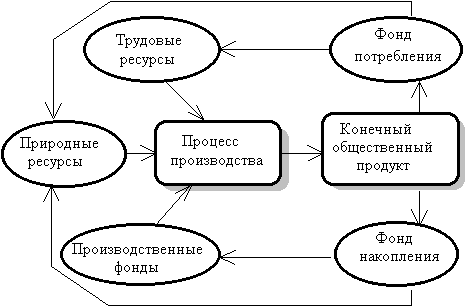

Отсюда, производственный процесс представляет собой совокупность взаимосвязанных трудовых и естественных процессов, результатом которых является изготовление определенных видов готовой продукции.

Производственный процесс — это сочетание предметов и орудий труда и живого труда в пространстве и времени, функционирующих для удовлетворения потребностей производства. Это сложное системное понятие, состоящее из совокупности следующих частных понятий: предмет труда, орудия труда, живой труд, пространство, время, удовлетворение потребностей. Раскроем сущность отдельных составляющих системного понятия «производственный процесс» и приведем простые примеры по некоторым отраслям деятельности (см. табл. 1.).

Таблица 1.

| Наименование понятия | Сущность понятия | Примеры по некоторым отраслям |

| 1. Предмет труда | Предмет, над которым работает человек для создания промежуточного или конечного продукта с целью удовлетворения определенных потребностей | Книга – для читателя. Информация, методы – для исследователя. Техническое задание на разработку, чертеж – для конструктора. Заготовка – для токаря. Информация, методика – для экономиста. Строящийся дом – для строителя. Перевозимый груз – для шофера. Болезнь человека – для врача. |

| 2. Орудие труда | Часть средств производства или основного капитала, с помощью или посредством которых человек воздействует на предмет труда | Лабораторное оборудование, компьютер – для исследователя. Графопостроитель, компьютер, система автоматизированного проектирования – для конструктора. Станок – для токаря. Стол, компьютер – для экономиста. Подъемный кран – для строителя. Машина – для шофера. Скальпель – для хирурга. |

| 3. Живой труд | Непосредственно работник, оказывающий с помощью орудия труда воздействие на предмет труда с целью его преобразования и удовлетворения определенных потребностей | Исследователь. Конструктор. Токарь. Экономист. Строитель. Шофер. Врач. |

| 4. Пространство | Место протекания производственного процесса, одна из форм диалектического единства пространства и времени | Лаборатория – для исследователя. Рабочее место – для токаря. Территория и маршрут движения- для шофера. Операционная – для хирурга. |

| 5. Время | Длительность производственного процесса, одна из форм диалектического единства пространства и времени | Длительность лабораторных испытаний надежности двигателя. Штучное время обработки детали. Время нахождения машины в пути. Длительность хирургической операции. |

| 6. Удовлетворение потребностей | Изготовление продукции, оказание услуги или выполнение работы для удовлетворения определенных потребностей в соответствии с плановым документом или личной идеей | Работа ученого над новой идеей, монографией. Выполнение строительной организацией оперативно-календарного плана. Выполнение токарем сменно-суточного задания. Выполнение консалтинговой фирмой контракта по анализу конкурентных преимуществ организации. |

Виды производственных процессов

Производственный процесс состоит из частичных процессов, которые можно разделить на группы по следующим признакам:

• по способу выполнения: ручные, механизированные, автоматизированные.

• по назначению и роли в производстве: основные, вспомогательные, обслуживающие

Основные производственные процессы – это такие процессы, которые имеют непосредственное отношение к превращению предмета труда в готовую продукцию. Например, в машиностроении результатом основных процессов является выпуск машин, аппаратов и приборов, составляющих производственную программу предприятия и соответствующих его специализации, а также изготовление запасных частей к ним для поставки к потребителю. Совокупность таких частичных процессов составляет основное производство.

Вспомогательные производственные процессы - это процессы, которые создают необходимые условия для создания готовой продукции, или создают готовую продукцию, которая затем потребляется в основном производстве на самом предприятии. Вспомогательными являются процессы по ремонту оборудования, изготовлению инструментов, приспособлений, запасных частей, средств механизации и автоматизации собственного производства, производство всех видов энергии. Совокупность таких частичных процессов составляют вспомогательное производство.

Обслуживающие производственные процессы - в ходе реализации таких процессов продукция не производится, а выполняются услуги, необходимые для осуществления основных и вспомогательных процессов. Например, транспортировка, складирование, выдача всех видов сырья и материалов, контроль точности приборов, подбора и комплектования деталей, технический контроль качества продукции и т. д. Совокупность таких процессов составляет обслуживающее производство.

В свою очередь основные производственные процессы подразделяются на следующие виды:

o подготовительные (заготовительные);

o преобразующие (обрабатывающие);

o заключительные (сборочные).

Виды и взаимосвязи производственных процессов в организации производства на предприятии по ходу производства

По вертикали производственные процессы могут протекать на рабочем месте, в подразделении и между подразделениями организации. Отмстим, что данное деление носит не геометрический, а организационный характер. По вертикали производные процессы представим в виде «элементов» - организация, подразделения, рабочие места.

Таблица 2.

Сущность видов производственных процессов.

| Наименование процесса | Сущность процесса | Примеры |

| 1. Подготовительный этап основного процесса | Процесс подготовки живого труда в пространстве и времени и орудия труда для преобразования предмета труда в полезный продукт. | Процессы по резке металла, штамповке заготовок, их отливке в заготовительных цехах машиностроительного завода. Подготовка исследователем рабочего места для проведения экспериментов. Подготовка машины и документации для выполнения транспортных услуг. Подготовка больного к операции в хирургическом отделении больницы. |

| 2. Преобразующий этап основного производства | Процесс преобразования предмета труда путем изменения его форм и/или размеров, физических и/или химических свойств, внешнего вида, вида соединения с другими предметами труда, характеристик и/или показателей, состояния и/или потенциала в соответствии с плановым документом или творческим замыслом. | Изготовление токарем детали машины из прутка или штамповки. Проведение исследователем лабораторных испытаний по проверке детали на прочность. Проверка шофером узлов грузового автомобиля в соответствии с производственным заданием. Проведение бригадой хирургов операции по удалению опухоли больного. |

| 3. Заключительный этап основного процесса | Процесс подготовки преобразованного предмета труда к приобретению им формы товара для отправки или сдачи заказчику (комиссии). | Сборка, испытания, сертификация, упаковка товара. Сдача строительного объекта приемочной комиссии. Согласование и утверждение нормативного документа. Сдача шофером привезенного груза заказчику. Проверка хирургом или комиссией характеристик состояния больного после операции. Уборка рабочего места. Оформление документов. |

| 4. Вспомогательный процесс | Процесс, способствующий нормальному протеканию основного процесса по преобразованию предмета труда и связанный с обеспечением основного процесса оборудованием, приспособлениями, режущим и измерительным инструментом, топливно-энергетическими ресурсами. | Изготовление инструментов и приспособлений для нужд всех подразделений организации. Ремонт технологического оборудования и транспортных средств. Выработка сжатого воздуха компрессорной станцией, горячей воды – котельной. Ремонт зданий и сооружений. |

| 5. Обслуживающий процесс | Процесс, конкретно не связанный с данным предметом труда, обеспечивающий нормальное протекание основных и вспомогательных процессов путем оказания транспортных услуг, услуг по логистике на «входе» и «выходе» организации. | Материально-техническое обеспечение производства в любой отрасли народного хозяйства, организация сбыта продукции, оказание транспортно-складских услуг конкретному подразделению или заказчику. |

| 6. Производственный процесс на рабочем месте | Любой вид процесса (основного, вспомогательного, обслуживающего), протекающего на конкретном рабочем месте. | Изготовление детали на конкретном станке. Работа оператора на компрессорной станции. Работа шофера. |

| 7. Производственный процесс на уровне подразделения | Процесс, протекающий в подразделении между рабочими местами, или естественный процесс. | Внутрипроизводственное (внутрицеховое) транспортное обслуживание. Охлаждение детали после термообработки на свободной площади цеха. |

| 8. Межцеховой производственный процесс | Процесс, протекающий между подразделениями организации | Накопление межцехового страхового или транспортного запаса изделий. Межпроизводственное транспортное обслуживание. |

Структура производственного процесса

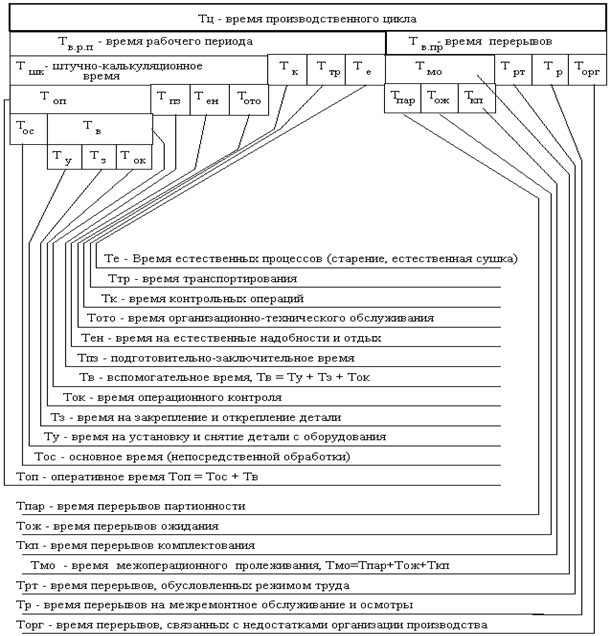

Производственный процесс неоднороден. Он распадается на множество элементарных технологических процедур, которые совершаются при изготовлении готового изделия. Эти отдельные процедуры включают в себя: производственную стадию, производственную операцию, рабочие приемы, рабочее движение.

Производственная стадия - это обособленная часть производственного процесса, когда предмет труда переходит из одного качественного состояния в другое, в результате одного или нескольких частичных процессов труда. Например, материал переходит в заготовку, заготовка - в деталь и т. д.

Каждая стадия объединяет частичные процессы, технологически родственные между собой, или процессы определенного целевого назначения.

Основные производственные процессы протекают в следующих стадиях: заготовительной, обрабатывающей, сборочной и стадии испытаний.

Заготовительная стадия предназначена для производства заготовок деталей. Особенность развития технологических процессов на этой стадии заключается в приближении заготовок к формам и размерам готовых деталей. Она характеризуется разнообразными методами производства. Например, раскрой или резка заготовок деталей из материала, изготовление заготовок методами литья, штамповки, ковки и т. д.

Обрабатывающая стадия - вторая по ходу выполнения производственного процесса. Предметом труда здесь являются заготовки деталей. Орудиями труда на этой стадии в основном являются металлорежущие станки, печи для термической обработки, аппараты для химической обработки. В результате выполнения этой стадии деталям придаются размеры, соответствующие заданному классу точности.

Сборочная стадия - это часть производственного процесса, в результате осуществления которой получаются сборочные единицы или готовые изделия. Предметом труда на данной стадии являются узлы и детали собственного изготовления, а также полученные со стороны (комплектующие изделия). Сборочные процессы характеризуются значительным объемом ручных работ, поэтому главной задачей технологического процесса является их механизация и автоматизация.

Стадия испытаний - заключительная стадия процесса производства, целью которой является получение необходимых параметров готового изделия. Предметом труда здесь являются готовые изделия, прошедшие все предыдущие стадии.

Составными элементами стадий производственного процесса являются технологические операции.

Производственная операция — это элементарное действие (работа), направленное на преобразование предмета труда и получение заданного результата. Производственная операция — это отдельная часть производственного процесса. Обычно она выполняется на одном рабочем месте без переналадки оборудования и совершается при помощи набора одних и тех же орудий труда.

Главный признак производственной операции - постоянство предмета труда, исполнителя и рабочего места (изменение одного из признаков, говорит о начале другой операции).

Операции подразделяются на виды по определенным признакам:

А) по назначению: основные и вспомогательные.

При основной операции предмет обработки меняет свои формы, размеры и качественные характеристики, при вспомогательной — этого не происходит. Вспомогательные операции лишь обеспечивают нормальное протекание и выполнение основных операций. В основе организации производственного процесса лежит рациональное сочетание во времени и пространстве всех основных и вспомогательных операций.

Предприятие заинтересованно в том, чтобы в процессе производства преобладали основные операции, и уменьшалось количество обслуживающих и вспомогательных операций.

Б) в зависимости от вида и назначения продукции, степени технической оснащенности и основного профиля производства различают: ручные, машинно-ручные, машинные и аппаратные операции.

Ручные операции выполняются вручную с использованием простого инструмента (иногда механизированного), например ручная окраска изделий, слесарная обработка, наладка и регулировка механизмов.

Машинно-ручные операции осуществляются при помощи машин и механизмов, но при непосредственном участии рабочих (например, перевозка грузов на автомобилях, обработка деталей на станках с ручным управлением).

Машинные операции выполняются без участия или при ограниченном участии рабочих. Выполнение технологических операций может осуществляться при этом в автоматическом режиме, по установленной программе лишь под контролем рабочего.

Аппаратные операции протекают в специальных агрегатах (трубопроводах, колоннах, в термических и плавильных печах и др). Рабочий ведет общее наблюдение за исправностью оборудования и показаниями приборов и вносит корректировку в режимы работы агрегатов в соответствии с установленными правилами и стандартами.

Правила и формы выполнения рабочих операций приведены в специальной технической документации (картах производственных операций, инструкциях, операционных графиках). Часто производственные операции непосредственно, связываются не с обработкой изделия, а с организацией рабочего места и разделяются по отдельным рабочим профессиям и видам оборудования. Последнее разделение характерно для единичного и мелкосерийного производства в промышленности, а также для строительных объектов и транспорта. В таком случае рабочему выдается чертеж на изделие или, допустим, путевой лист для перевозки груза. Согласно инструкции по организации и уровню квалификации, рабочий, получивший задание, должен знать порядок выполнения операции. Нередко при выдаче рабочему задания на выполнение той или иной технологической операции ему передается я техническая документация, в которой содержится описание основных параметров обрабатываемого изделия и задачи выполнения данной операции, в том числе:

• начальные и конечные характеристики изделия до и после обработки;

• последовательность выполнения операций;

• необходимое оборудование, инструмент и приспособления;

• режим обработки изделия;

• дозировка компонентов;

• используемые контрольно-измерительные приборы и их нормативные показания;

• штучное время (время, необходимое для выполнения одной операции на одном изделии).

Специалисты по организации производства рекомендуют дополнительно сообщать рабочим:

• назначение обрабатываемого изделия;

• срок поставок готовой продукции, ее себестоимость и цену;

• полные затраты (по элементам) на выполнение операции.

Дополнительные сведения помогают персоналу осознанно работать в интересах всего предприятия, а не вслепую, добиваясь результата только на своем рабочем месте.

Для целей технического нормирования операции разделяются на приемы и трудовые движения.

Рабочие приёмы - это замкнутый цикл рабочих движений, представляющих законченную элементарную работу одного исполнителя. Для осуществления рабочего приема рабочий должен провести определенные трудовые движения и действия.

Рабочее движение - элементарное, простейшее действие рабочего в процессе труда (поднять, опустить руку, наклониться, выпрямиться). Движение характеризуется или прикосновением рабочего к предмету труда, или изменением отдельных частей тела рабочего в пространстве. Анализ трудовых движений проводят с целью установления более рациональных приемов путем устранения непроизводительных движений и проектирования наилучшего порядка их выполнения.

Проведенные исследования позволяют составить структуру производственного процесса на предприятии. Структура производственного процесса - это соотношение различных элементов в их общем объеме.

Основные принципы организации производственных процессов

Принципы рационализации процессов должны охватывать весь довольно сложный комплекс производственных и управленческих, правовых, экономических, информационных, мотивационных и психологических аспектов организации производства. В связи с этим, расширим перечень принципов рационализации процессов, придадим ему комплексность.

Таблица 3.

Принципы рационализации процессов.

| Наименование принципа | Сущность принципа | Результативность принципа | Условия реализации принципа |

| 1. Правовая регламентация производственных и управленческих процессов | Экономико-правовая регламентация производственных и управленческих процессов нормативными актами различного уровня и видов: 1)система нормативных документов международного уровня (ООН и др.); 3)нормативные акты исполнительной власти (указы Президента РФ, постановления Правительства РФ, приказы министерств и ведомств); 4)нормативные акты исполнительной власти субъектов Федерации и местных органов управления; 5)приказы, распоряжения, стандарты организации. | Реализация принципа позволит организации участвовать в международной кооперации, внедрять мировые достижения в управлении, снижать субъективизм в управлении. | Для реализации принципа необходимо разработать комплект нормативных актов различного уровня иерархии (лучше, начиная с международного), регламентирующих правовые аспекты производственных и управленческих процессов. |

| 2. Совершенствование системы менеджмента организации | Система менеджмента организации – система достижения конкурентоспособности управляемых объектов, состоящая и внешнего окружения и внутренней структуры (подсистемы научного сопровождения, целевой, обеспечивающей, управляемой и управляющей подсистем). При анализе уровня конкурентоспособности стран МВФ отмечен низкий уровень системы управления в России. | Совершенствование системы менеджмента организации с применением рассмотренных ранее системного, воспроизводственно-эволюционного и других подходов позволит повысить качество и эффективность системы управления за счет снижения неопределенности, повышения организованности и других факторов. В системном подходе первичным является внешнее окружение системы, а ее внутренняя структура – вторичным. | Для реализации принципа персоналу организации необходимо пройти курс обучения по «Системе менеджмента», «Принципам и методам управления», «Стратегическому маркетингу», «Разработке управленческих решений», «Управлению конкурентоспособностью» и другим дисциплинам. Знания и мотивы – главные инструменты достижения цели. |

| 3. Применение научных подходов к процессам | К научным подходам относятся системный, структурный, маркетинговый, вопроизводственно-эволюционый, функциональный, нормативный, комплексный, интеграционный, динамический, процессный, оптимизационный, директивный, поведенческий, ситуационный и др. | Применение научных подходов к разработке и реализации управленческих решений в области организации производства позволит повысить организованность и эффективность производственных и управленческих процессов, экономно использовать ресурсы и повысить качество выпускаемой продукции. | Для реализации принципа руководству необходимо организовать обучение персонала этим научным подходам, контролировать и стимулировать их применение. |

| 4. Обеспечение инновационного характера развития организации | Развитие на основе разработки новшеств (патентов, ноу-хау) и их внедрения (т.е. инновации) ради улучшения деятельности в любой сфере, получения технического, экономического, социального эффекта и др. Процессы по инновациям должны быть приоритетными. | Наряду с предыдущими принципами соблюдения данного принципа ведет к переходу организации из разряда отстающих в разряд конкурентоспособных. В промышленно развитых странах на долю научно-технического прогресса приходится 85-95% прироста ВВП | Для реализации принципа необходимо активизировать инновационную деятельность (начиная с системы образования и формирования государственной инновационной политики). Средства от продажи сырья и инвестиции должны прежде всего направляться в разработку новшеств и их внедрение. |

| 5. Ориентация процессов на качество | Качество любых объектов (товаров, работ, услуг, документов, процессов) является приоритетным фактором конкурентного преимущества организации. | Позволяет повысить конкурентоспособность управляемых объектов (на первом уровне дерева конкурентоспособности находятся качество объекта, его цена, затраты в сфере потребления и качество сервиса в соотношении 4:3:2:1. | Для реализации принципа необходимо: 1)из состава показателей качества вывести показатели ресурсоемкости; 2)разработать системы показателей качества различных объектов; 3)увязать проблему качества с другими проблемами по вертикали и горизонтали; 4)обучить персонал системе обеспечения качества. |

| 6. Обеспечение адаптивности производственных и управленческих процессов | Приспособление компонентов производственных и управленческих процессов к изменениям параметров внешнего окружения или внутренней структуры организации. | Позволяет быстро осуществить переналадку производственных и управленческих процессов под новые требования потребителей на выходе системы или ее подсистемы (отдела, цеха). | Строить производственные и управленческие процессы из быстро- и легкозаменяемых блоков, ориентированных на выполнение конкретной работы или выпуск конкретной продукции, мониторинг параметров внешнего окружения и внутренней структуры системы. |

| 7. Подбор команды профессионалов | Команда, в которой каждый знает свое дело, знает почему и как его выполнять, что оно дает коллективу и лично ему. | Позволяет повысить организованность, надежность и эффективность функционирования организации. | Готовить профессионалов в ВУЗах, ориентированных на выпуск конкурентоспособных специалистов. |

| 8. Обеспечение сопоставимости управленческих решений | Сопоставимость управленческих решений должна обеспечиваться путем учета следующих факторов: качество объекта, масштаб его производства, освоенность, метод получения информации, условия применения, инфляция, риск и неопределенность. | Позволяет повысить качество и эффективность управленческого решения как «позвоночника» менеджмента. | Научить менеджеров методам формирования качественных управленческих решений, автоматизировать мониторинг параметров внешнего окружения организации и ее внутренней структуры. |

| 9. Рациональное сочетание централизации и универсализации процессов | Централизация – принятие управленческих решений центральными (специализированными функциональными отделами) и их реализация производственными органами управления. Универсализация – принятие и реализация решений комплексными (универсальными, многофункциональными) отделами или производственными подразделениями. | Излишняя централизация отрывает субъект управления от объекта, а излишня универсализация повышает трудоемкость работ. Поэтому желательно находить оптимум при помощи построения графика критической программы на основе расчета постоянных и переменных частей расходов. | Автоматизировать калькулирование себестоимости каждого наименования работ в массовом или крупносерийном производстве, применение экономико-статистических методов расчета элементов затрат в мелкосерийном и единичном производствах. |

| 10. Рациональное сочетание методов управления персоналом | В зависимости от степени свободы объекта управления методы следует подразделять на три вида: принуждения, побуждения и убеждения (при применении последних двух объект управления имеет максимальную свободу) | Правильный выбор соотношения применяемых методов управления позволяет оптимизировать управленческие процессы. Предлагается соотношение методов управления 4:4:2, т.е. приоритет должен отдаваться методам принуждения и побуждения. | Провести исследования по оптимизации структуры методов управления персоналом организации. Неправомерно говорить, например, о переходе от административных (точнее, директивных) методов управления к социально-психологическим методам (точнее, методам убеждения). |

| 11. Ранжирование объектов управления | Установление важности (весомости) данного объекта управления по сравнению с другими по какому-либо критерию (качеству, эффективности, срочности). | Позволяет направлять ресурсы (финансовые, трудовые, информационные) на обеспечение процессов, связанных с наиболее эффективным объектом. | Разработать оптимизационные модели ранжирования различных объектов по разным критериям. |

| 12. Персонификация управления и стимулирование результатов труда | Установление системы управления, в которой: каждый работник знает свою сферу деятельности; документирован круг его обязанностей; у него - один начальник; труд достаточно мотивирован; работник несет ответственность за эффективность на выходе системы – в процессе потребления его труда. | Повысить обоснованность системы поощрения и наказания в зависимости от качества труда каждого работника в целях повышения эффективности производства | Разработать и внедрить простую систему поощрения и наказания каждого работника за результаты труда. |

| 13. Обеспечение восприимчивости процессов управления | Восприимчивость системы управления – это ее способность воспринимать внешние и внутренние воздействия на объект управления. | Восприимчивость управления позволяет увеличивать число управляемых параметров и повышать степень определенности системы. При этом следует отличать целенаправленные воздействия от случайных. | Для обеспечения восприимчивости управления следует применять нормативный подход, повышать адаптивность структуры и процессов к внешним воздействиям (возмущениям). |

| 14. Обеспечение информативности процессов управления | Информативность процесса управления характеризует достаточность качественной информации для нормального протекания управленческих процессов. | Информация как «кровь» системы позволяет питать управление, устанавливать различные закономерности, принимать и реализовывать качественные управленческие решения. | Для обеспечения информативности процессов управления необходимо классифицировать и кодировать различные параметры (факторы) управления, структурировать системы показателей, автоматизировать сбор и обработку информации. |

| 15. Автоматизация процессов | Протекание процессов без прямого участия человека. Человек выполняет функции разработчика процессов, оператора и регулятора. | Автоматизация позволяет значительно увеличить число управляемых параметров, повысить качество управления, снизить его трудоемкость при вынужденном увеличении объекта инвестиций в автоматизацию. | Для повышения уровня автоматизации процессов нужны средства и обоснованный инновационный проект по автоматизации. |

| 16. Обеспечение оперативности управления | Оперативность управления – это способность субъекта или объекта управления вовремя и быстро реагировать на целенаправленные или случайные воздействия. | Оперативность управления позволяет обеспечить адаптивность и восприимчивость процессов управления к внешним возмущениям. | Для обеспечения оперативности управления следует повышать уровень автоматизации производства и управления на основе унификации, стандартизации и агрегирования. |

| 17. Регламентация процессов | Установление правил, методов, процедур, технологий, регламентов управления какими-либо процессами. | Регламентация процессов позволяет обеспечить их целенаправленность, обоснованность, перспективность, эффективность (при соответствующих затратах на регламентацию). | Регламентация требует значительных единовременных затрат на разработку конкретной формы регламента. Чем выше повторяемость (масштаб) процессов, тем выше должен быть уровень их регламентации. |

| 18. Обеспечение пропорциональности процессов | Процесс пропорционален, когда его отдельные компоненты находятся в определенном количественном соотношении. В соответствии с законом наименьших в организации производства сопряженных подсистемах наилучшей пропорциональностью является равное соотношение параметров (например, по производительности, мощности). Пропорциональность – принцип, выполнение которого обеспечивает равную пропускную способность разных рабочих мест одного процесса, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т.д. Принцип пропорциональности следует помнить при решении любых вопросов, так как «скорость эскадры определяется скорость самого тихоходного судна». Пропорциональность определяется по формуле: | Обеспечение пропорциональности процессов позволяет эффективно использовать ресурсы за счет полной загрузки производственных мощностей и трудовых ресурсов, технических средств и информации. Основными направлениями обеспечения пропорциональности являются: проектно-конструкторские, технологические, организационные | Для обеспечения пропорциональности процессов необходимо проводить оптимизационные расчеты загрузки технологического оборудования, надежности разрабатываемых объектов и подсистем организации, их производительности (пропускной способности). Для условий крупносерийного и массового производства выполняются детальные оптимизационные расчеты, а для условий единичного производства – укрупненные расчеты. |

|

где Mmin – минимальная пропускная способность, или параметр рабочего места в технологической цепи (например, мощность, разряд работ, объем и качество информации), Mmax – максимальная пропускная способность. | ||||||||||||||||||||||

| Рассмотрим пример. Первоначальная мощность рабочих мест по изготовлению партии деталей из четырех операций была следующей: Пропускная способность (мощность) М технологической цепочки составит 6 деталей в смену. Причем 3-е рабочее место является узким местом. Мощность 2-го рабочего места используется на 6х100%/15=40%, мощность 1-го и 4-го рабочих мест используется на 6х100%/10=60%. Что нужно сделать, чтобы повысить пропорциональность процесса? Имеются четыре направления: 1)пересмотр конструкции детали с целью обеспечения пропорциональности операций по трудоемкости; 2)пересмотр технологического процесса, режимов обработки; 3)разработка и реализация организационных мероприятий по замене оборудования, перепланировке участка; 4)дозагрузка рабочих мест другой аналогичной деталью. Потребность в этих деталях – 10 шт. в смену. В данном примере на 3-е рабочее место нужно поставить еще один станок с такой же производительностью. Тогда его мощность будет составлять 12 шт. в смену. На 2 ед. это рабочее место нужно будет загрузить другой деталью, 2-е рабочее место необходимо догрузить на 30%. Если найдутся аналогичные детали для дозагрузки 2-го и 3-го рабочих мест, то линия по мощности будет отвечать требованиям пропорциональности. Приведем пример оценки пропорциональности технологической цепочки по разряду работ.

Анализ данных показывает, что на первом рабочем месте разряд рабочего ниже требуемого разряда работ по технологии, значит велика вероятность брака. На третьем рабочем месте, наоборот, работы третьего разряда выполняет рабочий четвертого, значит налицо перерасход заработной платы, т.к. рабочему надо платить по его разряду. А на последнем рабочем месте, чаще самом ответственном, чистовая работа пятого разряда выполняется рабочим третьего разряда. Экономия на заработной плате чревата вероятностью брака. По фактическим данным пропорциональность технологической цепочки по наиболее узкому месту равна 3х100%/5=60%. Значит, необходимо реализовать организационные мероприятия по обеспечению соответствия разрядов работ и рабочих. | ||||||||||||||||||||||

| 19, Обеспечение прямоточности процессов | Прямоточность характеризуется оптимальность пути прохождения предмета труда, информации и т.п., исключающей бессмысленные возвраты на старое место из-за неорганизованности работника или процесса. Для анализа соблюдения принципа прямоточности рассчитывается коэффициент прямоточности важнейших частичных производственных и управленческих процессов по формуле:

где Доптi – оптимальная длина прохождения предмета труда по i-му процессу, Дфi – фактическая (проектная) длина прохождения предмета труда по i-му процессу. | Обеспечение прямоточности процессов позволяет сокращать длительность производственных и управленческих циклов в пространстве и времени. | Для обеспечения прямоточности процессов необходимо выполнять оптимизационные расчет маршрутов прохождения предметов труда, информации и других объектов. Для соблюдения принципа прямоточности, т.е. сокращения пути прохождения предмета труда в организационной и производственной структурах, необходимо располагать подразделения на территории по ходу управленческих и производственных процессов. Кроме того, подразделения одного функционального и производственного назначения на территории должны располагаться рядом. Например, сначала должны друг за другом располагаться отделы директора по маркетингу, затем отделы коммерческого директора и т.д. Основными факторами оптимизации прямоточности процессов являются: 1)расположение подразделений организационной и производственной структур по ходу соответствующих процессов; 2)концентрация процессов под одним основным элементом; 3)сокращение расстояния между компонентами процессов; 4)системный анализ и оптимизация коэффициента прямоточности единичных управленческих и производственных процессов; 5)автоматизация процессов. |

| 20. Обеспечение непрерывности процессов | Непрерывность процесса характеризуется степенью оптимальности плановых перерывов и отсутствием внеплановых перерывов.

где Траб – продолжительность рабочего времени, Тц – общая продолжительность процесса, включающая простои или пролеживание предмета труда между рабочими местами, на рабочих местах и т.п. | Обеспечение непрерывности процессов позволяет сокращать длительность производственных и управленческих циклов времени. | Для обеспечения непрерывности процессов следует повышать уровень их автоматизации, применять методы оптимизации в планировании и организации производства |

| 21. Обеспечение параллельности процессов | Параллельность процесса характеризуется степенью совмещения операций во времени. Чем больше совмещений, тем сложнее организация процесса, но короче его длительность.

где Тпарц – время технологического цикла при параллельном сочетании операций, Тпосц – время технологического цикла при последовательном сочетании операций. | Обеспечение параллельности процессов позволяет сократить длительность производственных и управленческих циклов во времени. Наиболее распространенным видом сочетания операций является параллельно-последовательное. | Для обеспечения параллельности процессов необходимо составлять сетевые модели, оперограммы, ленточные графики протекания процессов во всех типах производства. |

| 22. Обеспечение ритмичности процессов | Ритмичность характеризуется равномерностью чередования одних и тех же операций во времени, комплекса работ в заданный календарный период.

где Viф - фактический объем выполненной работы за анализируемый период (декада, месяц, квартал) в пределах плана (сверх плана не учитывается); Viпл, — плановый объем работ. | Обеспечение ритмичности процессов позволяет равномерно загружать рабочие места во времени, лучше координировать их взаимодействие в пространстве и времени, снижать брак в работе, повышать ее качество. | Для обеспечения ритмичности процессов необходимо повышать качество технологических и организационных проектов, искать конкурентоспособных, надежных поставщиков, повышать надежность технологического оборудования и обеспечивать пропорциональность процессов, повышать дисциплину труда. | ||||||||||||||||||

| Приведем пример оценки ритмичности.

Коэффициент ритмичности будет равен: Критм = (5 + 10 + 50) / (20 + 20 + 20) = 65/60 = 1,08. Анализ данных показывает, что хотя за месяц план перевыполнен на 8%. коллектив работал плохо, 84% плана было сделано в последнюю декаду, имел место брак в работе. | |||||||||||||||||||||

| 23. Обеспечение специализации процесса | Специализация процесса (рабочих мест) — это сокращение количества наименований работ, операций на каждом рабочем месте. Количественно уровень специализации процесса производства характеризуется коэффициентом специализации (Ксп), который определяется по формуле:

где Кдо — количество деталеопераций. обрабатываемых в производственном подразделении за анализируемый промежуток времени (месяц, год); М — количество рабочих мест в производственном подразделении (участок, цех). Этот показатель часто совпадает со средним числом переналадок оборудования за анализируемый период. В условиях высокого уровня конструктивно-технологической унификации даже при производстве изделий мелкими сериями или в единичном порядке процессы изготовления отдельных групп деталей могут быть специализированными. | Если за одним производственным подразделением закреплены разнообразные операции, то производственный процесс нуждается в частых переналадках, перестройках, что всегда приводит к росту потерь времени. Объем производства и трудоемкость изделий, деталей предопределяют уровень специализации процесса. Так, если для полной загрузки оборудования достаточно закрепить обработку планового задания только одного изделия или его составного элемента, процесс будет носить массовый характер. Если полная загрузка оборудования достигается при выполнении планового задания по изделиям (деталям) нескольких наименований, то процесс будет носить серийный характер и потребуется переналадка оборудования. | Снижению потерь способствуют стандартизация, нормализация и унификация изделий и их составных частей, которые способствуют стабилизации условий производства и повышению уровня организации производственного процесса за счет увеличения массовости выпуска продукции. Одним из путей улучшения перечисленных показателей рациональной организации производственных и управленческих процессов является увеличение повторяемости процессов и операций. В свою очередь, методом увеличения повторяемости процессов является унификация и типизация разнохарактерных частичных процессов. Преимущества увеличения повторяемости процессов связаны с тем, что конечные результаты в массовом производстве лучше, чем в единичном. |

Перечисленные принципы рациональной организации процессов являются основным фактором повышения организованности системы менеджмента, которая характеризуется степенью количественной определенности связей между компонентами системы. Для снижения неопределенности необходимо во всех управленческих документах (планах, программах, заданиях, стандартах, положениях, инструкциях и т д.) четко фиксировать связи органов управления с управляемыми объектами.

Проектирование производственного процесса

Началом проектирования процесса производства обычно служит окончание проектирования изделия или получение от заказчика готового (в том числе стандартного) проекта. Разработчики в качестве базы для проектирования производственного процесса используют следующие данные:

• техническую характеристику изделия в целом и его частей;

• соответствие характеристики изделия по проекту действующим стандартам и техническим условиям;

• соответствие характеристики изделия реальному спросу на рынке по группам потребителей;

• реальный объем рыночного спроса на изделие но группам потребителей, с учетом конкуренции;

• степень целесообразной и реально достигнутой кооперации комплектующих элементов изделия.

На основе анализа данных, касающихся изделия, разрабатывается процесс его изготовления. При этом проводятся:

- определение и утверждение объема выпуска изделия по группам;

§ выбор и утверждение технологии, определение необходимой производственной мощности для выполнения всего объема работ;

§ подбор (согласно производственной мощности и утвержденной технологии) оборудования, машин, инструмента и приборов;

- подбор производственного персонала и его расстановка по рабочим местам;

- разработка подетальной и по стадийной технической документации, необходимой на рабочих местах при реализации проекта производственного процесса;

- порядок и технические средства контроля качества изделия по элементам в процессе производства и в целом при поставках потребителям.

Для проектирования производственного процесса привлекаются специалисты разных профессий, но, прежде всего, инженеры и экономисты. В их распоряжение предоставляются:

· подетальные рабочие чертежи и другие технические данные изделия;

· характеристика материалов, из которых изготовляются изделия, и цены на эти материалы;

· перечень имеющегося у предприятия действующего оборудования и его подробные технические данные;

· показатели загрузки имеющихся машин и оборудования по их видам и отдельным цехам и участкам предприятия;

· перечень имеющегося у предприятия инструмента и технологической оснастки, приборов;

· наименование и характеристика имеющихся транспортных средств,

· источники и перспектива поступления электроэнергии, пара, горячей и холодной воды, сжатого воздуха, газа и других видов энергии и топлива;

· планировки и характеристика помещений предприятия и его цехов;

· нормативы по аналогичному изделию затрат материалов, топлива, энергии, инструмента и рабочего времени;

· экологические и эргономические нормативы;

· другая информация (научно-техническая, экономическая, социально-политическая).

Задача проектирования производственного процесса состоит в том, чтобы обеспечить:

1) установленный профиль и характеристику выпускаемых на предприятии изделий;

2) заданный объем и календарный план выпуска продукции;

3) обоснованные затраты на производство не в ущерб качеству продукции;

4) потенциальную гибкость технологии, т. с. возможность перестройки производства на выпуск новой продукции и на увеличение объема ее выпуска;

5) соблюдение отраслевых и межотраслевых стандартов и нормативов, в том числе по эргономике и экологии.

Проектирование производственного процесса, и, прежде всего, в серийном и массовом производстве, производится в два этапа.

На первом этапе составляется маршрутная технология, где определяется лишь перечень основных операций, которым подвергается изделие. При этом разработка ведется, начиная с готового изделия, и заканчивается первой производственной операцией. В задачу разработки маршрутной технологии входит определение, не как делать (обрабатывать) изделие, а кто и что должен делать. Это сбалансированное задание, чтобы при совместной работе большого коллектива получить вовремя нужное готовое изделие. Маршрутное задание на обработку отдельных компонентов изделия составляется в соответствии с технологическим профилем производственных цехов, участков, бригад и наличием необходимых мощностей, используя которые можно обеспечить выпуск запланированного объема продукции. При этом заготовительные цехи получают задание на изготовление заготовок, обрабатывающие цехи — на обработку заготовок и получение из них готовых деталей, а сборочным цехам и участкам поручается сборка готового изделия из обработанных деталей, узлов и агрегатов.

Отдельные части готового изделия, для изготовления которых у предприятия нет мощностей, адресуются службам маркетинга и материального снабжения для заключения договоров на поставку предприятию этих частей от сторонних организаций - по кооперации.

На втором этапе проектирования производственного процесса начинается развернутое подетальное и пооперационное проектирование в направлении — с первой операции до самой последней. Готовится рабочая документация, на которой основывается производственный процесс. В ней подробно описываются материалы, из которых должны быть изготовлены каждый элемент и деталь изделия, их вес, размеры. Устанавливаются вид и режим обработки на каждой производственной операции, наименование и характеристика оборудования, инструмента и приборов, способ и методы контроля качества. Указывается движение изделия и составляющих его элементов по цехам и участкам предприятия от первой технологической операции до сдачи изделия на склад готовой продукции, способ и средства транспортировки.

Подетальное проектирование производственного процесса и подготовка рабочей документации для персонала — дело сложное и ответственное. Именно на этом этапе окончательно решается задача сбалансированности цены и качества и тем самым обеспечения конкурентоспособности продукции предприятия. Продукция низкого качества или чрезмерно дорогостоящая не найдет на рынке покупателя. Порой малейшие изъяны проекта грозят поражением на рынке со стороны конкурентов.

Список используемой литературы:

1. Аврашков Л.Я. Адамчук В.В., Антонова О.В., и др. Экономика предприятия.- М., ЮНИТИ, 2001.

2. Вильям ДЖ. Стивенсон Управление производством. - М., ЗАО «Изд-во БИНОМ», 2000.

3. Грузинов В.П., Грибов В.Д. Экономика предприятия. Учебное пособие.-М.:ИЭП, 2004.

4. Калачева А.П.Организация работы предприятия.-М.:ПРИОР, 2000.- 431с.

5. Сергеев И.В. Экономика предприятия: Учеб. пособие. – 2-е изд., перераб. и доп. – М.: Финансы и статистика, 2004. – 304с.

Похожие работы

... труда. А при приеме на работу работники проходят инструктаж по технике безопасности, и после ознакомления расписываются в специальном журнале. 2.2. Производственно-экономическая характеристика хлебопекарного и кондитерского цеха ООО «Алпи» Проведем анализ основных экономических показателей хозяйственной деятельности данного предприятия. За рассматриваемый период на данном предприятии ...

... без ремонта и соответственно снижению затрат на ремонт и техническое обслуживание. Эти задачи решаются путем: 1. Постоянной разработки системы производственного менеджмента по техническому обслуживанию оборудования в целях предупреждения прогрессирующего износа и аварий. 2. Своевременность качественного планово-предупредительного ремонта оборудования. 3. Модернизации оборудования. Ремонт ...

... цехов и участков, что способствует применению передовой технологии, механизации и автоматизации производства. Целью данного курсового проекта является организация производственного процесса изготовления детали при изменении конъюнктуры рынка. 1. Определение типа производства. Тип производства в соответствии с ГОСТом Определяется по коэффициенту закрепления операции: h30 = Jс / Tшт. ср. ...

... продукции. Наладчик обеспечивает безаварийную и надежную работу всех видов оборудования, их правильную эксплуатацию, своевременный качественный ремонт. Кладовщик осуществляет организацию и ведение складского хозяйства. Оператор производственного процесса осуществляет подготовку и эксплуатацию технологического оборудования производственных цехов. Упаковщик производит упаковку продукции. ...

0 комментариев