Навигация

Розроблення системи автоматизації процесу очищення нікельмістких стічних вод

Розроблення системи автоматизації процесу очищення нікельмістких стічних вод

Зміст

Вступ

1. Коротка характеристика об’єкту автоматизації

1.1 Фізико-хімічні основи процесу очищення стічних вод

1.2 Технологічні основи процесу очищення

2. Основні рішення по автоматизації

2.1 Вибір основних контурів контролю і регулювання

2.2 Вибір приладів і засобів автоматизації

2.3 Опис функціональної схеми автоматизації

2.3.1 Регулювання рівня стоків в збірнику

2.3.2 Регулювання рН стоків

2.3.3 Контур контролю рівня в збірці

2.3.4 Регулювання концентрації нікелю

2.3.5 Регулювання концентрації заліза

2.3.6 Регулювання рівня мулу

2.3.7 Регулювання рівня освітленої води

2.3.8 Контроль та сигналізація тиску стислого повітря

2.3.9 Контур дистанційного керування електродвигуном

2.4 Опис пульта управління

2.5 Опис схеми зовнішніх електричних і трубних проводок

Заключення

Список джерел інформації

Вступ

Охорона навколишнього середовища є одним з основних завдань народного господарства. У зв'язку з цим проблема очищення стічних вод промислових підприємств і населених місць придбала особливо важливе значення. У основі очищення стічних вод лежать складні физико-хімічні процеси. Значні капітальні витрати на будівництво очисних установок, економічна ефективність яких у ряді випадків виявляється тільки при комплексному розгляді екологічних завдань в регіональному або народногосподарському масштабах. Стримується впровадження сучасних очисних установок і дефіцитом деяких видів устаткування, матеріалів і хімікатів, що утрудняє рішення цієї проблеми. Тому головними завданнями є розробка нових і вдосконалення існуючих способів очищення, зниження капітальних і експлуатаційних витрат на очищення води, організація замкнутих систем водопостачання промислових підприємств, широке впровадження автоматизації і механізації.

ДНВП "Комунар" вважається одним з крупних промислових підприємств. Це підприємство займається виготовленням різної продукції, серед якої військова продукція, телевізори і інші товари народного споживання. Одними з способів захисту основного металу від корозії, його декоративної обробки та підвищення поверхневої твердості - є нікелювання, що проводиться в гальванічному цеху шляхом нанесення гальванічного нікелювання. В результаті обробки деталей утворюються стічні води, забруднені кислотами, лугами і солями важких металів (переважно нікелем).

Виробництва, пов'язані з хімічною і електрохімічною обробкою деталей, є одними з найбільш шкідливих для навколишнього середовища. Особливо небезпечними є важкі метали, під дією яких у людини можуть виникати важкі захворювання.

1. Коротка характеристика об’єкту автоматизації

1.1 Фізико-хімічні основи процесу очищення стічних вод

Стічні води повинні очищатися від іонів важких металів (міді, цинку, нікелю і ін). Традиційно воду від з'єднань важких металів очищають шляхом перекладу їх в нерозчинні у воді з'єднання, які потім видаляють відстоюванням, флотацією, фільтрацією і іншими способами розділення твердої і рідкої фаз. Переклад в тверду фазу в основному здійснюють введенням лугу з утворенням гідроксидів, гидроксокарбонатов, карбонатів, а також сульфідних іонів, що приводить до утворення водонерозчинних сульфідів важких металів.

Згідно діючим нормативним документам скидання стічних вод в системи каналізації населених пунктів і у водні об'єкти допустимі у випадках, якщо вони характеризуються величиною рН=6.5 - 8.5.

У тому випадку, коли рН стічних вод відповідає кислій (рН< 6.5) або лужній (рН> 8.5) реакції, стічні води підлягають нейтралізації, під якою розуміють зниження концентрації в них вільних Н+ або ОН - іонів до встановлення рН в інтервалі 6.5-8.5.

Висока концентрація Н+-іонів в стічних водах обумовлена наявністю в них вільних мінеральних кислот (H2SO4, HCL HNO3, HPO3) і в значно меншому ступені органічних. Нейтралізація кислот досягається додаванням різних розчинних у воді лужних реагентів (оксиду кальцію, гідроксидів натрію, кальцію, магнію, карбонату натрію).

Реакція нейтралізації йде по схемі:

H+ + OH - = H2O (1.1)

Високі концентрації ОН - іонів у воді обумовлені надлишком вільних лугів (гідроксидів натрію, калія і лужноземельних металів). Їх нейтралізація досягається додаванням до стічних вод мінеральних кислот (сірчаної, соляної і ін).

Проте, як правило, кислі стічні води, нанесення гальванічних покриттів, що утворюються в процесах, містять також іони заліза і важких металів в концентраціях, що часто набагато перевищують концентрації вільних кислот. Тому практично нейтралізація кислот в чистому вигляді зустрічається вельми рідко. В більшості випадків вона супроводжується реакціями хімічного осадження перетворення іонів металів в важкорозчинні гідроксиди, що випадають в осад.

Утворення гідроксидів йде по схемах:

Ме2+ + 2ОН - Ме (ОН) 2¯ (1.2)

Ме3+ + 3ОН - Ме (ОН) 3¯ (1.3)

Таким чином, при нейтралізації кислих стічних вод їдкі луги витрачаються як на зниження концентрації в них Н+ - іонів, так і на утворення гідроксидів важких металів. У ряді випадків на осадження іонів металів витрачається значно більше реагенту, чим на нейтралізацію вільних кислот.

Для нейтралізації кислих стічних вод можна застосовувати наступні лужні реагенти: оксид кальцію (негашене вапно), гідроксид кальцію (гашене вапно), їдкий натр, карбонат кальцію (вапняк, крейда, мармур), карбонат магнію (магнезит), карбонат натрію (кальцинована сода).

Для нейтралізації стічних вод найчастіше застосовують вапно, яке додають у воду у вигляді грубої суспензії - вапняного молока. При нейтралізації вапном стічних вод, що містять вільну сірчану кислоту і її солі, утворюється сульфат кальцію, який досягши певної концентрації випадає в осад. Присутній у вапняному молоці шлам сприяє коагуляції частинок гідроксидів металу і інших нерозчинних домішок. Розчинність осаду залежить від його структури, яка в свою чергу визначається умовами проведення процесу нейтралізації

Теоретичні витрати деяких реагентів на реакцію приведені в таблиці 1.1

Таблиця 1.1 - Теоретична витрата реагентів на осадження металів з розчинів

| ІОН | Витрата реагенту на 1гр іона металу, г | |||

| СаО | СаО | |||

| Cu2+ | 0.88 | 1.16 | 1.26 | 1.67 |

| Fe3+ | 1.51 | 1.99 | 2.15 | 2.85 |

| Fe2+ | 1.00 | 1.32 | 1.43 | 1.90 |

| Zn2+ | 0.86 | 1.13 | 1.22 | 1.62 |

| Al3+ | 3.11 | 4.11 | 4.45 | 5.89 |

| Ni2+ | 0.95 | 1.26 | 1.36 | 1.81 |

| Cr3+ | 1.61 | 2.13 | 2.31 | 3.06 |

Розчинність сульфату кальцію при 20°С складає 2 г/л. При нейтралізації вапном стічних вод, що містять азотну і соляну кислоти і їх солі, утворюються відповідно нітрат і хлорид кальцію, розчинність яких при 20°С достатньо велика і складає декілька сотень грамів на літр.

При нейтралізації надмірної кислотності величина рН стічних вод підвищується, що супроводжується утворенням і осадженням основних солей і гідроксидів металу. Величина рН, відповідна початку осадження гідроксидів різних металів, залежить від природи металів, концентрації їх в розчині, а також від температури, наявності сторонніх домішок і т.п.

Проте при взаємодії розчинних у воді солей (іонів) металу з вапном і їдким натром утворюються осад, основні солі металу, що є головним чином. У середовищі з ще більшою лужністю тверда фаза є в основному відповідним гідроксидом металу.

Утворення гідроксидів відбувається в декілька стадій: спочатку утворюються гидроксоіони, які поступово полімеризуються, що супроводжується їх дегідратацією і мицеліоутворенням, а потім наступає флокуляція. Структура осаду, що утворюється, з часом змінюється (відбувається його старіння), унаслідок чого іноді значно знижується його розчинність. Гідроксиди деяких металів (цинку, міді, хрому, алюмінію і ін) розчиняються в надлишку їдкого лугу з утворенням комплексних аніонів.

У разі досягнення значень розчинності в процесі очищення стічних вод забезпечується ГДК 10-1 -10-2 мг/дм3 важких металів. Проте загальновідомо, що при осаджувальному очищенні стічних вод гальванічного виробництва ГДК часто не досягається.

Гідроксиди важких металів, що одержуються при очищенні стічних вод, є сильно обводнюючі (99,5%) опади, розчинність яких залежить від безлічі чинників: рН, сольового складу, іонної сили розчину та інші.

Для з'ясування причин неповного осадження гідроксидів важких металів розглянемо процес їх утворення. З фізико-хімічної точки зору, це направлений гідроліз солей:

Men+ + nH2O = Me (OH) n +nH+ (1.4)

Користуючись цією схемою, розрахуємо значення рН осадження по формулі:

pH= - lg aН+ =![]() lg ПР - lg Kw - lg aMen+, (1.5)

lg ПР - lg Kw - lg aMen+, (1.5)

де ПР - коефіцієнт розчинності

Кw - іонний коефіцієнт води, 10-14

аМеn+ - активність іонів металів в розчині.

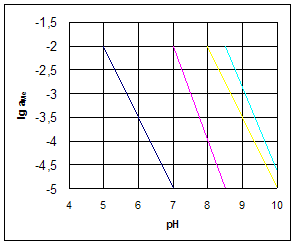

Залежність рН осадження від активності іонів металу в розчині приведена на рисунку 1.1

Рисунок 1.1 - Залежність рН почала утворення гідроксидів важких металів від активності металів в розчині.

Значення рН початку осадження, розраховані на підставі усереднених показників, а також значення рН, необхідні для забезпечення заданих залишкових концентрацій, приведені в таблиці 1.2

Таблиця 1.2 - Розрахункові показники осадження гідроксидів

| Гідроксид | Температура, °С | РН початку осадження | Задана концентрація іонів металлу, мг/дм3 | Розрахункове значення рН |

| Cu (OH) 2 | 18-20 | 4.17-8.04 | 0.2 | 6.93-10.8 |

| Fe (OH) 2 | 18-25 | 6.34-7.11 | 0.3 | 8.98-9.75 |

| Fe (OH) 3 | 18 | 1.53-2.03 | 0.3 | 3.29-3.79 |

| Ni (OH) 2 | 17-25 | 4.97-7.1 | 0.1 | 7.86-9.99 |

| Zn (OH) 2 | 18-25 | 5.55-7.66 | 3.0 | 7.72-9.83 |

Фактичні концентрації іонів металів після осадження значно відрізняються від табличних і можуть досягати десятків і сотень мг/дм3. Це обумовлено тим, що схема (рівняння - 1.4) не відображає дійсної картини, що відбувається в розчинах при утворенні гідроксидів важких металів, які в основі мають полівалентний катіон. Гідроліз таких катіонів протікає стадійно, а проміжними з'єднаннями є багатозарядні полікатіони типу [Mem (OH) n] kk (m-n) +. Ці з'єднання мають властивість зберігати свою стійкість аж до значень рН, близьких до рН гідратоутворення. Наприклад, в розбавлених мідьвмісних розчинах при рН=6.7 співіснують три форми продуктів гідролізу: Cu (OH) +, Cu2+ і Cu (OH) 2. При рН вище 7.4 переважаючою формою є нерозчинна форма Cu (OH) 2 з невеликою кількістю розчинної Cu (OH) 2. Ізоелектрична крапка для Cu (II) знаходиться в інтервалі рН=7.6.7.8, яка залежить від якісного складу розчину. Тому навіть незначні відхилення від оптимальних значень рН при очищенні води можуть привести до неповного очищення.

Крім того, гідроксиди важких металів здатні утворювати досить стійкі золи, що складаються з гідратованих заряджених мікрочасток, які в певних умовах можуть знаходитися в розчині необмежений час. Стабілізувати такі золи можна введенням поліелектролітів однакового заряду, поверхнево-активних речовин (ПАР), неорганічних солей, здатних підвищувати розчинність гідроксидів. Часто такі речовини присутні в стічних водах гальванічного виробництва. Це залишки блискоутворюючих домішок в електролітах гальванопокриття, миючі засоби від допоміжних операцій, солі лужних металів, інгібітори корозії. Положення ускладнюється також тим, що у складі стоків є комплексоутворювачі NH4+, CN - та інші, які здатні переводити деякі гідроксиди важких металів в лужному середовищі в розчинні у воді комплексні з'єднання. Слід також врахувати, що гідроксиди соосаджаємих важких металів могуть робити взаємний вплив один на одного.

На результати очищення стічних вод істотний вплив робить походження стоків, початкова концентрація забруднювачів, рН, наявність комплексоутворювачів, іонна сила розчину, природа лужного реагенту, а також особливості технології коагуляції, флокуляції, і розділення опадів і рідкої фази.

Достатньо ефективним при очищенні стічних вод є застосування коагулянтів і флокулянтов, що забезпечують хороше виділення важких металів з води, що очищається. Обробка води коагуляцією проводиться додаванням до неї мінеральних солей з гидролизующимися катіонами, анодним розчиненням металу або простою зміною рН середовища, якщо в оброблюваній воді (стічної рідини) вже містяться в достатній кількості катіони, здатні утворювати при гідролізі малорозчинні з'єднання. Як коагулянти широко застосовуються з'єднання алюмінію і заліза. Область оптимальної дії Al2 (SO4) 3*18H2O знаходиться в інтервалі рН=5-8; FeSO4*7H2O - pH=8.5-11; Fe2 (SO) 4 - pH=5-11. Застосування сульфату алюмінію сприятливо позначається при очищенні від цинку, сульфату заліза (II) - від нікелю і міді, сульфату заліза (III) - від цинку, міді і нікелю. Наприклад, при коагуляції стічних вод розчином заліза (III) в дозі 5 мг/дм3 при рН=6,5-7 концентрація важких металів знижується на 25-78%. Перехід до рН=7,5-8,5 дозволяє підвищити ефект коагуляції до 95%.

Таким чином, можна зробити висновок, що рН середовища грає істотну роль при очищенні стічних вод. Підтримка кислого середовища нікельвмістних стічних вод при гальванокоагуляції призводить до очищення стічних вод від нікелю згідно регламенту, ГДК якої при скиданні повинна складати 0.1 мг/л. Подальшої нейтралізації кислих стічних вод до рН= 7,8 дозволяє максимально виділити метали з води.

1.2 Технологічні основи процесу очищення

Технологію очищення стічних вод гальванічного виробництва можна розділити на декілька загальних стадій: накопичення стоків, їх обробка, розділення рідкої і твердої фаз, остаточне очищення води, обезводнення осаду.

Розглянемо технологію очищення нікельмістких стічних вод на підприємстві. Очищення стічних вод від нікелю проводиться на гальванокоагуляційній установці, в основу принципу якої покладена цементація іонів нікелю, присутніх в стічних водах, на поверхні залізної стружки. Принципова схема представлена на кресленні.

Стічні води з гальванічного цеху потрапляють в накопичувач об'ємом 1000м3 (1). Після накопичення стоків в цій ємності, сюди для нейтралізації до рН=4.5-5.5 додається необхідна кількість концентрованої сірчаної кислоти H2SO4. Потім насосом (1) суміш перекачується в гальванокоагулятор (3). Цей апарат є барабаном, встановленим на катках, що обертаються. У барабан засипається сталева стружка з щебенем в співвідношенні 10:

1. Кількість завантаження, що засипається, підбирають так, щоб барабан був заповнений приблизно 1/3-1/2 об'єму. Проходячи через стружку, стічна вода поступово обідняється по нікелю, яка осідає на поверхні стружки по реакції:

Ni2+ + Fe0 = Ni0 + Fe2+ (1.6)

При обертанні барабана нікель, що осів на стружці, безперервно обдирається за рахунок тертя стружки об стружку і об поверхню щебеню.

Таким чином, при проходженні стоків через барабан іони нікелю поступово заміщаються іонами двовалентного заліза. Для окислення надмірного двовалентного заліза в барабан гальванокоагулятора подають стисле повітря. З гальванокоагулятора стоки направляють в ємність (2). Коли ємність (1) випорожниться, за допомогою насоса (1) повторно пропускають стоки через гальванокоагулятор (3) для видалення нікелю. Коли концентрація нікелю знизиться до 0.1 мг/л, в накопичувач (2) додають необхідну кількість вапна і хлорного вапна. При нейтралізації стоку вапном розчинене двовалентне залізо переходить в гідроксид двовалентного заліза, що легко окислюється, який потім окислюється хлорним вапном до гідроксиду тривалентного заліза Fe (OH) 3. Останнє з'єднання в нейтральному середовищі (рН= 7-8) надзвичайно мало розчинно. Випадаючи в осад, гідроксид тривалентного заліза сорбував на своїй розвиненій поверхні інші домішки стічних вод: гідроксид нікелю, цинку, а також деякі органічні речовини. Потім вміст збірки (2) перемішується повітрям і насосом (1) перекачують в два паралельні відстійники (4) і (5). Тут відбувається освітлення стоку. При цьому практично весь гідроксид заліза, а також що не прореагували вапно і хлорне вапно осідають в конічній частині відстійників.

Згущена у відстійниках частина стоку, що є пульпою-суспензією гідроксидів металів, насосом (2) подається на фільтр-прес (6), що працює в напівавтоматичному післяопераційному режимі. Фільтрат з фільтр-преса зливається в каналізацію, а осад після просушування скидається у візки для захоронення.

Освітлений стік з верхньої частини відстійників прямує в напірні ємності (7) і (8), звідки насосом (3) подається на фільтри із зернистим завантаженням (9). Остання складається з шару поліетиленових гранул (d=3-5мм) заввишки Н=250мм; шару керамзитової крихти (d=0.8-1.5мм) заввишки Н=400-500мм; а також шару антрацитної крихти (d=0.6-1мм) заввишки Н=1200мм. У фільтрах із зернистим завантаженням відбувається доочистка води від дрібнодисперсних механічних домішок.

2. Основні рішення по автоматизації

2.1 Вибір основних контурів контролю і регулювання

При виборі основних контурів необхідно визначити цільове призначення процесу, взаємозв'язок його з іншими процесами виробництва, показник ефективності і значення, на якому він повинен підтримуватися, статичні і динамічні характеристики об'єкту, що обурюють дії і можливості їх усунення до надходження в апарат. Особливу увагу необхідно звернути на стабілізацію вхідних параметрів, оскільки з їх зміною в об'єкт поступають найбільш сильні обурення.

Контроль виробництва служить для своєчасного виявлення відхилень від встановленого режиму і дозволяє запобігти розповсюдженню порушення технологічного режиму на подальші стадії процесу.

Крім того, необхідно контролювати техніко-економічні показники процесу. Так, в процесі очищення контролюються концентрація міді і заліза в стоках, а також тиск стислого повітря в магістралі.

Для того, щоб процес проходив згідно технологічному регламенту і щоб виключити аварійні ситуації, необхідно сигналізувати про підвищений тиск в напірних лініях насосів за допомогою світлової і звукової сигналізацій.

Для забезпечення необхідного режиму роботи гальванокоагуляційної установки і отримання зрештою очищеної води заданої гранично допустимій концентрації виникає необхідність в автоматичному регулюванні ряду технологічних параметрів (табл.2.1).

Таблиця 2.1 - Параметри, що регулюються

| № п/п | Параметри | Канали внесення регулюючих дій |

| 1 | 2 | 3 |

| 1 | Рівень в першій ємності стічних вод | Трубопровід подачі стічних вод |

| 2 | Кислотність в першій ємності стічних вод | Трубопровід подачі сірчаної кислоти |

| 3 | Концентрація нікелю в другій ємності стічних вод | Трубопровід видачі стоку із ємності для подачі на гальванокоагулятор |

| 4 | Кислотність стоків в другій ємності | Трубопровід подачі вапняного молока в ємність |

| 5 | Концентрація заліза в другій ємності стічних вод | Трубопровід подачі хлорної вапно в ємність |

| 6 | Рівень мула в першому відстійнику | Трубопровід видачі мула з першого відстійника |

| 7 | Рівень мула в другому відстійнику | Трубопровід видачі мула з другого відстійника |

| 8 | Рівень освітленої води в 1-ій буферній місткості | Трубопровід видачі освітленої води з 1-ої буферної місткості |

| 9 | Рівень освітленої води в 2-ій буферній місткості | Трубопровід видачі освітленої води з 2-ої буферної місткості |

Як було вказано вище, для підвищення ступеня очищення стічних вод від міді методом гальванокоагуляції необхідно підтримувати рН= 4.5-5.5, а для максимального виділення металів з води і подальшому скиданню стічних вод необхідно підтримувати рН, рівної від 7 до 8. При підвищенні рівня стоків вище певних меж вони можуть перелитися через край, а у разі різкого пониження рівня виникнуть перебої в роботі насоса. Для нейтралізації стоків необхідно також контролювати концентрацію нікелю і заліза для повного очищення стоків.

Таким чином, вибрані контури контролю і регулювання дозволяють вести процес очищення в оптимальному режимі.

2.2 Вибір приладів і засобів автоматизації

У даній роботі автоматизація виконана на базі мікропроцесорної техніки із застосуванням мікроконтролера Р-130М.

Малоканальний мікропроцесорний контролер Р-130 - довгожитель на ринку засобів автоматизації управління технологічними процесами. За десять років Чебоксарським "Заводом Електроніки і Механіки" випущено близько 20 тисяч приладів, що складає близько 60 відсотків цієї продукції, проведеної на вітчизняному ринку.

Контролери Р-130 виробництва ВАТ "ЗЭиМ" використовують багато підприємств країни. Накопичений багатий досвід їх застосування в різних галузях: енергетиці, хімії, нафтохімії, машинобудуванні, будівельній індустрії, целюлозно-паперовій промисловості. Контролери призначені для побудови АСУ ТП і виконують функції управління і регулювання технологічними процесами. Причина їх високої популярності в тому, що контролери Р-130 прості в експлуатації. Технологічне програмування контролера не вимагає знання спеціальних мов і участі висококваліфікованих програмістів. Його зможе здійснити технолог, оператор знайомий з традиційними засобами контролю і управління в АСУ ТП.

За час експлуатації контролера Р-130 зібрано безліч зауважень і пропозицій від споживачів, які лягли в основу його модернізації. У новій версії контролера Р-130М збережена самодостатність, властива всім контролерам Р-130. При його програмуванні і експлуатації на об'єкті не вимагається додаткових засобів (комп'ютера, окремо набуваючого програмного забезпечення). В даний час в експлуатації знаходяться тисячі контролерів Р-130, для них створена значна база програмних напрацювань. Модернізований варіант контролера не зажадає нових програм, він адаптований до тих, що вже існують. Для клієнтів-підприємств, що вже працюють з контролерами Р-130, збережені колишні схеми їх підключення. У модернізованому варіанті приладу залишилися тими ж габаритно-приєднувальні розміри. Все це u1079 значно спрощує освоєння у виробництві нової моделі.

Разом з достоїнствами попередніх модифікацій модернізований контролер Р-130М придбав ряд властивостей, які істотно підвищують його конкурентоспроможність на сучасному ринку автоматизації.

Проведена комплексна модернізація апаратного забезпечення контролера. В першу чергу модернізації піддався процесорний модуль. У контролері Р-130М використовується IBM-сумісний процесор.

Для зв'язку контролерів Р-130 із засобами верхнього рівня використовується блок шлюзу. У моделі Р-130М необхідності в цьому пристрої немає, оскільки функціональні можливості шлюзу закладені в модернізованому варіанті контролера. Крім того, є Підтримка протоколів Modbus і Ethernet TCP/IP, яка використовується для об'єднання контролерів в мережі різного рівня.

Сьогодні в контролерах Р-130 діє мережа "Транзит", розроблена більше десяти років тому, яка тепер не влаштовує споживача як дуже повільна і така, що має кільцеву конфігурацію, зі всіма властивими кільцю недоліками. Проте підтримка цієї мережі зберігається для взаємодії між контролерами Р-130 і Р-130М. За рахунок використання нових протоколів модернізована модель контролера Р-130 дозволить налагодити швидкісний обмін інформацією про поточний технологічний процес.

Для модернізованого контролера розробляється OPC сервер, який виконує функцію взаємодії з SCADA-системами.

У контролері Р-130М передбачені програмування і завантаження призначених для користувача програм, а також нових версій програмного забезпечення з верхнього рівня через наявні інтерфейсні канали. Можливість програмування контролера уручну зберігається, проте з'являється нова можливість програмування з комп'ютера. На відміну від Р-130, в якому оновлення версій програмного забезпечення здійснюється лише шляхом перепрограмування або заміни мікросхем, що містять системну програму, в оновленому контролері можна змінювати програму шляхом завантаження нової версії через наявні комунікаційні канали з комп'ютера.

В даний час продовжуються роботи по подальшій модернізації контролера. В найближчому майбутньому планується здійснити декілька проектів.

1. Сьогодні на ВАТ "ЗЭиМ" випускаються контролери двох модифікацій, розраховані на безперервні і дискретні процеси (аналогова і безперервно-дискретна моделі). У перспективі можливо об'єднати ці функції в одному контролері, який зможе одночасно працювати в режимах логічної, аналогової і безперервно-дискретної моделей контролера Р-130.

2. Видалена діагностика через Internet - це можливість діалогу контролера через Інтернет з сервісною службою розробника/виробника. Така функція дозволить у разі неполадки звернутися безпосередньо до розробників, щоб оперативно одержати інформацію про усунення проблеми.

3. Сьогодні технологічне програмування контролера Р-130 здійснюється перекладом його в режим програмування, під час якого контролер не виконує своїх функцій, що управляють.

Але далеко не всі виробничі процеси можна переривати. Тому надалі заплановано ввести можливість програмування контролера під час роботи на об'єкті, без переривання процесу управління.

0 комментариев