Навигация

Класифікація та загальна характеристика асортименту та товарних форм продукту. Мета та задачі проекту

1.2 Класифікація та загальна характеристика асортименту та товарних форм продукту. Мета та задачі проекту

Сири розрізняють за масою, зовнішнім виглядом, формою, якістю та станом кірки, смаком і запахом, забарвленням та іншими показниками. З урахуванням цих ознак створено товарознавчу класифікацію сирів.

За принципом зсідання молока сири поділяють на дві групи:сичужні, що утворюються зсіданням молока сичужним ферментом, і кислотні, при виготовленні яких молоко сквашують заквасками молочнокислих культур. Група кислотних сирів невелика, їх вживають зазвичай у свіжому вигляді. Більшість же сирів – сичужні, що потребують тривалого визрівання.

Існує кілька технологічних класифікацій сирів, проте кожна з них певною мірою умовна, бо між окремими представниками сирів різних типів завжди є проміжні види сирів.

Пресовані тверді сири з високою температурою другого нагрівання.

Сири групи Швейцарського. Для їх виготовлення пресування сирної маси примусове (дуже жорстке); розміри сирів великі; процес дозрівання дуже тривалий (5 – 8 міс.); смак дозрілих сирів солодкуватий; консистенція щільна (тверда); в рисунку переважають великі вічка. Сири прискореного терміну дозрівання дозрівають у продовж 2 – 3 міс. До Швейцарських сирів належать: Швейцарський, Швейцарський блочний, Український, Карпатський, Ементальський, Новоселицький та ін.

Пресовані тверді сири з низькою температурою другого нагрівання.

До цієї групи належать: голландські сири – круглий, брусковий і “ліліпут” костромський, ярославський, степовий, углицький, станіславський та ін.

Типові властивості сирів цієї групи зумовлені порівняно низькою кислотністю сирної маси, високим вмістом солі і послабленням розвитку термофільної мікрофлори. У їх виробництві характерним є застосування для обсушування зерна порівняно низьких температур другого нагрівання (38-40 °С).

Сири групи Голландського. У виробництві твердих сичужних сирів Голландські сири мають найважливіше значення. Для їх виготовлення пресування сирної маси примусове (менш жорстке); розміри невеликі; процес дозрівання невеликий (від 2 до 3 міс.); смак дозрілих сирів трохи гострий; консистенція пластична; рисунок складається з багатьох дрібних вічок. Сири прискореного терміну дозрівання дозрівають упродовж 1- 1,5 міс.

2. Обґрунтування технології продукту

2.1 Аналіз та обґрунтування технології

Технологія Углічеського сиру мало відрізняється від технології голландського, до групи якого він належить.

Сир можна виробляти лише з придатного для сироваріння молока, яке має такі фізико-хімічні і біологічні властивості: нормальні смак, запах, колір, консистенцію і свіжість; нормальний склад, достатню кількість і потрібне співвідношення казеїну й жиру; нормальні властивості білків і солей; необхідний якісний та кількісний склад мікрофлори; не знижену здатність зсідатися.

Загальну схему технологічної лінії виробництва твердих сичужних сирів наведено на схемі 2.1.

Органолептичні властивості молока мають велике значення для сироваріння, бо його вади смаку, кольору й запаху спричинюють відповідні вади сиру. Проте, крім органолептичної оцінки, для виробництва сиру потрібна також проба молока на бактеріальне і механічне забруднення та на бродіння.

Придатність молока для виготовлення сиру значною мірою визначають корми, якими годують корів. На жодному молочному продукті так не позначається зміна раціонів і способів годівлі, як на сирах. Дослідами встановлено, що коли до раціону дійних корів вводять багато однакових концентрованих кормів, то якість сиру, виготовленого з молока таких корів, погіршується. Тому при годівлі корів не можна вводити до раціону один вид концентрованих кормів, який становить 20 – 30 % добової норми. Введення до раціону при годівлі дійних корів великої кількості кормів з кукурудзи (зелена маса, зерно, силос) добре впливає на якість молока і дає можливість виробляти сири високої якості.

Якісна оцінка молока та визначення його сиропридатності |

| Приймання молока |

| Очищення |

| Охолодження (8 – 10 °С) |

| Зберігання і визрівання молока (10 – 15 год) |

| Складання нормалізованої суміші |

| Очищення (35 – 40 °С) |

| Пастеризація нормалізованої суміші (72 – 75 °С) |

| Охолодження до температури зсідання (32 – 35 °С) |

| Внесення необхідних компонентів |

| Зсідання молока сичужним ферментом |

| Визначення готовності згустку |

| Обробка згустку та постановка зерна |

| Формування сиру |

| Пресування або самопресування |

| Маркування свіжого сиру |

| Визначення маси сиру після пресування |

| Соління сиру |

| Обсушування сиру після соління |

| Визрівання сиру та догляд за ним у процесі визрівання |

| Обробка зрілого сиру та маркування |

| Пакування, зберігання |

Схема 2.1.

У молоці міститься від 0,7 до 1,0 % різних солей. Вони мають велике значення для виробництва сирів. Солі лимонної кислоти, наприклад, підтримують білки молока в стані набухання. Особливо важливою для зсідання молока і одержання нормального згустку є наявність кальцію. Проте і його нестача, і зайва кількість у молоці негативно впливають на його зсідання.

Годівля корів високоякісним сіном і силосом підвищує вміст у молоці кальцію та вітамінів А і D.

Дуже важлива для виробництва сиру корисна мікрофлора молока, до якої належать молочнокислі і частково пропіоновокислі бактерії. Шкідливими і небезпечними в сироварінні є представники групи кишкової палички, гнильні і маслянокислі мікроби. Кількість мікрофлори у молоці перевіряють редуктазною, а якість — бродильною і сичужно-бродильною пробами. Асептичне і дуже забруднене мікробами сире молоко, а також з наявністю хвороботворних мікробів непридатне для виробництва сиру.

Щоб процес виробництва сиру відбувався нормально, молоко перед заквашуванням повинно містити достатню кількість молочнокислих бактерій — стрептококів і паличок. Кількість цієї мікрофлори в молоці визначає ступінь його зрілості та придатності для виготовлення сиру.

Для зрілості молока має значення і стан у ньому солей, зокрема солей кальцію фосфату. У свіжовидоєному молоці ці солі перебувають у колоїдному стані, внаслідок чого сповільнюється зсідання молока і утворення згустку. Отже, свіжовидоєне молоко вважається малопридатним для виготовлення сиру.

При виробництві різних видів сирів потрібен різний ступінь зрілості молока, який залежить від способу його обробки та кислотності свіжого сиру. Ступінь зрілості молока для виготовлення сиру «Углічеського» становить 17 –19°Т.

Молоко, яке не відповідає таким вимогам, вважається некондиційним і для виготовлення сиру непридатним.

Підготовка молока до переробки. Мета підготовки молока до зсідання — забезпечити необхідні для виробництва сиру склад і властивості молока. Вона охоплює визрівання, пастеризацію, нормалізацію молока за жиром, внесення робочої закваски, кальцію хлориду, сичужного ферменту, харчового барвника для надання сиру необхідного за стандартом кольору.

Визрівання молока. Витримування доброякісного молока протягом 10–15 год за температури 8–10°С сприяє розвиткові і накопиченню молочнокислої мікрофлори, результатом чого є підвищення кислотності молока на 1–2°Т, збільшення його динамічної в’язкості, підвищення вмісту розчинного фосфору й кальцію, зниження окисно-відновного потенціалу і зменшення дисперсності казеїну. Ці глибокі зміни (визрівання) позитивно позначаються на якості сиру. Витримування застосовують як щодо сирого, так і щодо пастеризованого молока. В останнє необхідно попередньо внести закваску чистих культур молочнокислих бактерій.

При виготовленні сиру не обов’язково піддавати визріванню все призначене на переробку молоко, можна до _метано поді молока додати частину визрілого. Точних доз немає, та, виходячи з практики, вважають, що в суміш достатньо ввести до 50% визрілого молока.

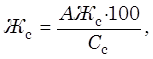

Нормалізація молока за вмістом жиру. Жирність — один із основних показників товарної якості сиру. Категорії жирності суворо визначені. Звичайно жирність сиру визначають не за абсолютним вмістом жиру в сирі, а за відношенням жиру до сухої речовини сиру, оскільки при коливаннях вмісту вологи абсолютна жирність сиру змінюється, а в перерахунку на суху речовину вона залишається незмінною. Для перерахунку застосовують формулу

де Жс — відносна жирність сиру, %; Ажс — абсолютна жирність сиру, %; Сс — суха речовина сиру, включаючи сіль, яку вносять при його солінні, %.

Встановлено градації жирності — 30, 40, 45, 50 та 55 % жиру у сухій речовині сиру.

Для виробництва сиру потрібно використовувати молоко (суміш) визначеної жирності. Здебільшого надходить молоко, жирність якого вища за потрібну, тому це молоко змішують у визначених співвідношеннях із знежиреним.

Пастеризація. В сироварінні молоко пастеризують переважно у пластинчастих пастеризаційно-охолоджувальних установках. Теплова обробка молока поєднується з його механічним очищенням, нормалізацією, за потреби — з бактеровідділенням, вакуумкондеціонуванням та охолодженням.

Пастеризація знищує переважно і шкідливу, і корисну мікрофлору, проте деякі бактерії при цьому виживають. Це остаточна мікрофлора, яка складається з термостійких видів бактерій, в тому числі часто не молочнокислих, а навіть сторонніх і шкідливих. Спорові форми бактерій також зберігаються під час пастеризації.

Пастеризація зумовлює денатурацію білків і зміну властивостей молока, в результаті чого воно погано зсідається сичужним ферментом. У зв’язку з цим у сироварінні застосовують режим пастеризації, за якого зсідання істотно не погіршується. Встановлено, що пастеризація при 72 – 75 °С незначною мірою знижує зсідання, а за вищих температур призводить до повної втрати молоком здатності до зсідання. Нижча температура пастеризації (63 °С) меншою мірою впливає на зсідання. Але для досягнення необхідного ефекту потрібно збільшити час впливу, тобто застосувати витримування більших обсягів сировини. Тому такий режим пастеризації в сироварінні не застосовують.

Значення пастеризації для сироваріння неоднозначне, оскільки її застосування пов’язане з необхідністю послідовної додаткової обробки молока.

Охолодження молока та внесення необхідних компонентів. Після пастеризації молоко охолоджують до температури зсідання і вносять такі компоненти: бактеріальну закваску 0,3 – 0,5 %, виготовлену на чистих культурах спеціально підібраних мікроорганізмах, з розрахунку на 100 кг нормалізованого молока 10 – 40 г 40 % водного розчину кальцію хлориду, який готують за температури 80 – 90 °С, а також сичужний фермент.

Зсідання молока. Для зсідання молока використовують ферментний препарат — сичужний порошок, який виробляють на спеціальних заводах із слизової оболонки сичуга молочних телят або ягнят. Кожний телячий сичуг містить кількість ферменту, достатню для зсідання 2 – 3 т, сичуг ягнят — до 200 кг молока. Назва сичужного порошку сичужним ферментом неточна, оскільки препарат містить різні травні ферменти, які є в _метано, тому правильніше було б називати його ферментним препаратом або сичужним порошком. Проте назва «сичужний фермент» стійко увійшла в побут і широко використовується як практиками, так і в літературі. Зсідаючої здатності сичужному ферменту надає хімозин, хоча й інші протеолептичні ферменти здатні спричинити зсідання молока.

Зі шлунків дорослих тварин на м’ясокомбінатах виробляють ферментний препарат, який називають пепсином. Він, так само, як і сичужний фермент, випускається у вигляді порошку і складається з перетравних ферментів сичуга і шлунків нежуйних тварин. У виробництві сиру пепсин використовують тільки в крайніх випадках, вважаючи, що він є причиною виникнення гіркого його присмаку. Насправді гіркого присмаку сир набуває тільки при використанні пепсину поганої якості.

Для зсідання молока можна застосовувати рослинні ферменти, зокрема папаїн, бромалін, фіцин та інші, а також ферменти плісені та бактерій. Такі ферментні препарати застосовують у деяких країнах, проте, оскільки дія їх на молоко недостатньо вивчена, у нас у сироварінні їх не використовують.

Зсідання молока сичужним ферментом складається із двох процесів, що відбуваються одночасно: утворення _метано поді та утворення структурного згустку. Перший процес спричинюється впливом сичужного ферменту, другий — дією іонів кальцію.

Ферменти сичужного порошку частково зберігаються у згустку, хоча значна їх кількість переходить при наступній обробці згустку в сироватку. Ферменти, які залишаються в згустку, продовжують свою дію у складі сиру в процесі його визрівання. Таким чином, ферменти сичужного порошку виявляють свій вплив двічі: перший раз при зсіданні молока, другий — під час визрівання сиру. Зсідання молока сприяє утворенню згустку, який розділяється після відповідної обробки на дві фази: тверду, до якої входять переважно казеїн і жир, та рідку, яка містить розчинні у воді речовини молока (молочний цукор, розчинні білки та солі молока).

Тривалість зсідання молока залежно від виду сиру становить 25–90 хв. Вона обернено пропорційна кількості доданого ферменту. В межах 20–42°С зсідання прискорюється з підвищенням температури, при ще значнішому її підвищенні — сповільнюється. При 60 С зсідання не відбувається.

Оптимальною температурою зсідання молока вважається 41 – 42°С. В умовах виробництва для одержання щільного згустку температуру підтримують на рівні 32–35°С. Вона забезпечує менший відхід жиру в сироватку.

За підвищеної кислотності молока зсідання його прискорюється. Оптимальне для дії сичужного ферменту значення рН 5,9 – 6,0. При рН вище 6,5 вплив ферменту припиняється.

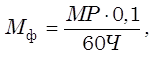

Масу сичужного ферменту, необхідного для зсідання молока в заданий час, визначають за формулою

де Мф — маса 1%-го розчину сичужного порошку, л; М — маса молока, л; Р — тривалість зсідання на 100 мл підігрітого до температури зсідання молока 10 мл розчину ферменту (відлік ведуть від моменту додавання розчину до утворення нормального згустку); Ч — прийнятий час зсідання молока, _ме.

Кількість ферменту зручніше визначати за допомогою спеціального приладу, який являє собою посудину з каліброваним отвором у дні зі шкалою, нанесеною на внутрішньому його боці. У посудину із закритим отвором наливають випробовуване молоко до нульової позначки і додають 10 мл 2,5%-го розчину сичужного ферменту. Після швидкого перемішування відкривають отвір, через який у момент зсідання молоко перестає витікати. Рівень молока, що залишилося, показує на шкалі приладу кількість потрібного сичужного порошку в грамах на 100 кг молока. Для зсідання нормального, визрілого молока потрібно 2,5 г сичужного порошку стандартної активності. Проте сичужний фермент за недотримання умов зберігання втрачає активність. Молоко також може бути різної якості і зсідатися з різною швидкістю. Тому треба визначити необхідну кількість сичужного ферменту для виробництва кожної партії сиру.

Підвищена потреба в сичужному ферменті вказує на низьку його активність або на сичужну в’ялість молока, що негативно впливає на якість сиру. Тому важливо уточнити причини підвищеної потреби в сичужному ферменті.

У виробництві сиру має значення не тільки тривалість зсідання молока, а й більшою мірою міцність згустку. Саме остання визначає вихід сиру. Якщо згусток міцний, легше одержати вирівняне за величиною сирне зерно, а відхід жиру в сироватку найменший. Слабкий, в’ялий згусток подрібнюється нерівномірно, утворюється багато дрібних часточок так званого сирного пилу, який відходить із сироваткою. Відхід жиру в сироватку зумовлюється величиною сумарної поверхні сирного зерна — чим менше зерно, тим більша його питома поверхня і тим більше вимивається жиру. Встановлено, що як занадто щільний, так і занадто слабкий згустки дають більше сирного пилу, внаслідок чого знижується вихід готового продукту, тобто використання сухих речовин молока погіршується.

При додаванні до молока розчину сичужного ферменту згусток утворюється не відразу. На початковій стадії видимі зміни молока не спостерігаються. Потім утворюються окремі пластівці, молоко поступово загусає і, нарешті, згусток стає міцним — при натисканні на нього відчувається пружність, а при його розрізуванні з’являється зелена прозора сироватка. Це свідчить про закінчення процесу зсідання і придатність згустку до обробки. Наступне ущільнення його відбувається повільно і тільки до видимої межі.

Щільність згустку залежить від вмісту в молоці казеїну, _метано под молока, температури його зсідання, додавання кальцію хлориду тощо, а не від кількості сичужного ферменту. Маса внесеного ферменту впливає тільки на тривалість зсідання. Досліди міцності згустку, проведені на пробах одного й того самого молока при додаванні різних кількостей сичужного ферменту, показали, що міцність згустку, визначена в терміни, пропорційні масі ферменту, була однаковою, а міцність згустку за тривалого витримування різних проб завжди досягала однакової межі. Звідси можна зробити важливий практичний висновок: використання збільшених доз ферменту призводить тільки до його перевитрати.

Готовність згустку визначають пробою на злам. Для цього у згусток трохи похило вводять кінець шпателя і обережно підіймають його. Готовий згусток при цьому дає рівний, із блискучими краями злам з виділенням прозорої світло-зеленого кольору сироватки. Якщо згусток ще не готовий, то злам матиме дряблий вигляд з виділенням каламутної сироватки. Неправильне визначення готовності згустку призводить до погіршення якості сиру і зменшення його виходу.

Обробка згустку. У результаті зсідання молока сичужним ферментом утворюється гель — сирний згусток, який здатний виділяти вологу з розчиненими у ній речовинами (сироватку) і внаслідок цього стискатися. Щоб прискорити виділення сироватки, згусток розрізають і обробляють до одержання сирного зерна різних розмірів відповідно до певного виду сиру. Обробку ведуть у ваннах за допомогою ножів, лір, механічних мішалок або у _метано подібної_ах.

Підвищення температури при обробці сирного зерна призводить до посиленого відокремлення сироватки. Разом з тим нагрівання має значення для регулювання складу мікрофлори у складі сиру, особливо це стосується сирів з високою температурою нагрівання сирного зерна — до 56 – 58 °С (швейцарський), коли частина мікрофлори гине і залишаються тільки термофільні бактерії. Термічна обробка — один із головних прийомів регулювання вмісту в сирній масі сироватки і складу мікрофлори.

На швидкість виділення сироватки впливають також інші умови. Так, підвищення кислотності молока і згустку та _метано под молока сприяють прискоренню виділення сироватки. Розмір сирного зерна має важливе значення в обсушуванні сиру: чим менші розміри зерна, тим більше виділяється сироватки, тому у виробництві твердих сирів завжди одержують мале зерно, а м’яких — велике.

Пастеризація молока затримує виділення сироватки. Це пояснюється наявністю в сирному зерні пластівців коагульованого при пастеризації альбуміну, який більш гідрофільний, ніж казеїн.

Важливе значення, мабуть, має заповнення пор зерна коагульованим альбуміном. Жирові кульки також закривають пори сирного зерна, тому при високій жирності молока виділення сироватки затримується. Це важливо для технології сиру зниженої жирності та знежиреного, оскільки посилене виділення сироватки призводить до одержання сиру зниженої вологості, а якщо врахувати, що в такій сировині зовсім немає або мало жиру, то стає зрозумілою причина виникнення грубої консистенції знежиреного сиру, виробленого за технологією жирного сиру. Отже, технологію сиру знежиреного або із зниженою жирністю треба відповідно змінити, тобто знизити температуру обробки та збільшити розмір сирного зерна.

Маса внесеного сичужного ферменту і розбавлення молока водою не впливають на швидкість виділення сироватки. Знання умов виділення сироватки із сирного зерна дає змогу керувати цим процесом.

Після вимішування зерна його нагрівають удруге, щоб прискорити відділення сироватки. Друге низьке нагрівання проводять за температури 38 – 42 ºС, високе друге нагрівання — за 47 – 60 ºС. Перед другим нагріванням сирного зерна видаляють сироватку (20 – 30 % маси молока).

Для регулювання молочнокислого процесу допускається проводити нагрівання додаванням 5 – 20 % гарячої води (65 – 75 ºС). В результаті знижуються кислотність сироватки і вміст молочного цукру у відпресованому сирі. При нагріванні сирного зерна підвищується його клейкість і воно легко утворює грудки. Для запобігання грудкуватості сирного зерна друге нагрівання проводять при постійному його перемішуванні.

Якщо регулювання кислотності сироватки не потрібне, друге нагрівання проводять підігріванням суміші сирного зерна і сироватки парою або гарячою водою. Тривалість нагрівання до низької температури другого нагрівання 10 – 20 хв, а до високої температури другого нагрівання — 25 – 40 хв і більше.

Після другого нагрівання сирного зерна проводять його обсушування, намагаючись досягти відповідної вологості і кислотності. Зерно набуває круглої форми і зменшується в розмірі. Клейкість зерна знижується. Щоб одержати високоякісний сир, необхідно правильно визначити кінець обсушування. Якщо зерно недостатньо оброблене, то сир виходить дуже м’який і має тенденцію до здуття. Пересушене зерно втрачає клейкість, сир погано формується, повільно визріває і має тверду консистенцію.

У практиці сироваріння закінчення обробки сирного зерна при другому нагріванні встановлюють органолептично за пробою на розтирання: грудку маси стискають рукою, а потім розтирають на долоні; за тим, як грудка розсипається на зерна, оцінюють готовність сиру. Зерно для твердих сирів має розтиратися без пошкоджень, для м’яких — не витримує розтирання і руйнується. В цьому разі оцінюють його готовність за утворенням щільної плівки на поверхні, за здатністю ущільнюватися між пальцями. Є й інші об’єктивні перешкоди визначення готовності сирного зерна. Треба мати достатній досвід для встановлення закінчення його обробки при другому нагріванні у виробництві різних видів сиру. У так званому недовиготовленому сирі можливі небажані відхилення під час його визрівання.

Формування сиру. Під формуванням головки сиру мають на увазі виконання технологічних операцій, які ведуть до одержання із сирного зерна сирного моноліту, аж до створення щільного замкнутого шару на його поверхні — кірки та надання сиру певної форми і маси. Різні способи формування залежать від особливостей того чи іншого виду сиру і разом з тим забезпечують ці особливості. Способи формування сиру треба оцінювати за можливостями механізації та автоматизації процесу, зниження затрат ручної праці, точності розфасовування сирної маси тощо.

Формування сирної головки починають з відокремлення сирного зерна від сироватки. Для цього є два способи: опадання зерна і утворення шару сирної маси під сироваткою (формування із пласта); відокремлення сироватки від зерна без утворення шару (формування наливанням). У першому випадку зерно збирається під шаром сироватки в монолітний пласт, який після видалення сироватки називають заготовкою майбутніх головок сиру. У другому випадку суміш сирного зерна з невеликою кількістю сироватки рівномірно розподіляють у раніше підготовлені дерев’яні, металеві або пластмасові форми, в яких головкам надається потрібна форма і водночас забезпечується стікання сироватки. При цьому між сирними зернами виникають повітряні прошарки, які зберігаються в сирній масі і зумовлюють так званий пустотний рисунок сиру. Це повітряні пустоти, які добре видні на зрізі сиру. Такий рисунок називають неправильним, але він можливий для деяких сирів (м’якого, латвійського, російського), де за прийнятою технологією не можна використати інший спосіб розподілу сирного зерна. Розливання сирного зерна у форми не забезпечує належної точності розподілу сирної маси в кожній формі, тому для згладжування різниці в масі зерно розливають кількома прийомами. Можливий розподіл сирного зерна у форми за допомогою зважування насипом, якщо воно звільнене від сироватки.

Тверді пресовані сири (за винятком російського) повинні мати правильний рисунок, без пустот. Тому для них сирне зерно зазвичай збирають у шар під сироваткою, що запобігає прониканню в нього повітря і формуванню пустотного рисунка. Останнім часом запропоновано нові способи видалення повітря із сирного тіста — за допомогою вібраційної обробки сирного зерна у формах, а також вакуумуванням. При цьому поліпшується рисунок сиру і створюється можливість для використання значно прогресивнішого методу розподілу сирної маси у форми — наливом. Формування сиру із пласта важко механізувати, а наливом — здійснюється з меншими затратами ручної праці.

Формування наливом. Суміш сирного зерна із сироваткою подається у прес-форми, які близько розміщені одна від одної. Формувати сир цим способом можна тоді, коли сироватка затрималась у формах на час осідання сирного зерна до створення тиску, а також при вільному витіканні сироватки із форм у процесі формування. Коли при заповненні форм сироватка може вільно витікати з них, утворюється пориста маса, бо сирні зерна недостатньо щільно прилягають одне до одного і між ними залишаються досить великі проміжки, які заповнюються повітрям, що надходить слідом за сироваткою. Повітря не видаляється із сирної маси, і під час самопресування заповнені повітрям пустоти є причиною утворення пухкої і пористої структури, пустотного малюнка сирного тіста, яке характеризується вічками кутової щілиноподібної форми і неоднакових розмірів. Це спосіб найбільше підходить для формування більшості м’яких, напівтвердих, розсільних, свіжих і кисломолочних сирів.

Формування насипом широко використовується у виробництві багатьох сирів, де до рисунка і структури сирного тіста не ставляться особливі вимоги. До таких сирів належать російський, углицький, рокфор та інші. Цим способом формують також сири типу чеддер із щільною однорідною структурою без пустот, вічок, які потім підлягають тривалим і інтенсивним пресувальним навантаженням.

Формування насипом передбачає відділення сирного зерна від сироватки і заповнення ним прес-форм за допомогою дозатора або без нього. При цьому повітрям оточені практично всі зерна, разом з якими воно потрапляє в сирну масу. Подальшим пресуванням видалити повітря не вдається, і сири мають більш рихлу пористу структуру з численними пустотами неправильної форми.

Остаточної форми сир набуває при витримуванні сирної маси у формах (самопресування). За цей час відбувається застигання, деяке самоущільнення сирної маси та виділення частини сироватки, що залишилася між зернами без застосування зовнішнього тиску, а також утворення головки. Правильної форми сир одержують в результаті багаторазового перевертання форм із сирною масою. Операція самопресування у виробництві твердих сирів є підготовчою до пресування і кінцевою при формуванні м’яких сирів. Застосування для м’яких сирів дренуючих підстилок у вигляді кількох шарів серп’янки прискорює відхід сироватки і надає полотнам сиру замкнутої поверхні. Звичайні форми для м’яких сирів мають тільки бокові стінки, в результаті чого нижнє полотно головки сиру, а після перевертання форм — і верхнє, стикаючись із серп’янкою, втрачають зайву сироватку. Одночасно відбувається злипання сирних зерен і утворення замкнутої кірки.

Сир може мати форму циліндра, прямокутника, конуса, кулі і масу від 0,1 до 100 кг. Звичайні стандартні розміри залежать від технологічних умов і властивостей сирного тіста. М’які сири, наприклад, не можуть мати великих розмірів, оскільки під тиском власної маси вони будуть деформуватися під час визрівання. Маса м’яких сирів не перевищує 0,5 кг. Тверді сири можуть бути більших розмірів, а висота їх через можливість осідання обмежена. Так, маса головки швейцарського сиру сягає 100 кг, а висота — не більш як 18 см. Деформація головок сиру незалежно від його смакових властивостей зумовлює зниження його сортності.

При збільшенні висоти головки сиру (для кращого використання виробничих площ) треба вживати заходів проти його деформації. Наприклад, під час визрівання сиру чеддер (висота 30 см) його вміщують у спеціальний запобіжний бандаж із тканини і витримують за відносно низької температури. Це сприяє утворенню твердої, стійкої проти осідання консистенції сиру.

Залежно від форм головок сиру змінюється відношення площі його поверхні до його маси, маси кірки до маси їстівної частини, відстань від поверхні до центра головки, що важливо при солінні сиру.

Питома поверхня сиру впливає на усушку, опір кірки — на збільшення об’єму при спучуванні і деформації сиру, на витрати парафіну й фарби.

Під час визрівання первинна форма сиру майже завжди змінюється у визначеному допустимому напрямі — з часом відбувається усаджування, округлюються бічні поверхні головки, утворюється деякий підйом полотен у результаті виникнення і нагромадження газів. Таким чином, головки нормально визрілого сиру завжди мають пом’якшені контури (овал), і це якоюсь мірою по нормальний перебіг визрівання і нормальну консистенцію сиру. Незмінна ж форма сиру, навпаки, може бути ознакою його ненормально твердої консистенції і відсутності газоутворення, тобто відхилення від нормального перебігу процесу визрівання сирів.

До форми і розміру сиру кожного виду ставлять суворі вимоги, згідно з чинними стандартами. Тому звертають увагу не тільки на одержання смачного, поживного і доброї консистенції сиру, а й на встановлені стандартами форму і масу його головок.

Було запропоновано уніфікувати форму сиру і як найбільш зручну рекомендовано циліндричну з висотою циліндра, що дорівнює трьом його діаметрам.

Пресування сиру. Після самопресування потрібна додаткова обробка головок твердого сиру для утворення на їх поверхні щільного шару, який зберігатиме сирну масу від впливу зовнішніх умов, а також щоб ущільнити її і видалити залишки сироватки. З цією метою головку сиру після самопресування загортають у тканину, яка є дренажем для відведення сироватки, або використовують перфоровані форми і піддають пресуванню. Залежно від маси головки і її поверхні, яку пресують, тиск преса становить від 0,1 до 0,5 Мпа (1,0 – 5,0 кг на 1 см2 поверхні). Використовують також інші показники тиску, зокрема, відношення маси води до маси сиру. Вважається, що для твердих сирів допустимий тиск до 30 кг маси на 1 кг маси сиру. У найновіших пневматичних та гідравлічних пресах зусилля пресування досягає 600 кг.

Тиск пресування повинен бути спочатку невеликим, а потім поступово збільшуватись. При різкому підвищенні тиску можливі втрати жиру, значної кількості сирної маси через нещільність і отвори у формах та занадто швидке ущільнення поверхневого шару, причому сповільнюється видалення сироватки. Потрібно правильно ставити форми і, щоб не утворилося грубих складок, обережно загортати головки в дренажну тканину. Для цього краще використовувати тонку тканину, бо серп’янка утворює грубі складки й сітку на поверхні сиру. Необхідно стежити за тим, щоб не було перекосів, які деформують головку сиру. Дренажна тканина під час пресування може зморщуватися, оскільки зменшується об’єм сиру, тому його _метано подібн кілька разів, а інколи для вирівнювання його поверхні додатково запресовують без дренажної тканини.

Залежно від виду сиру пресування триває від 2 – 3 до 15 год, практично для кожного сиру встановлено тривалість пресування. Робити висновки про закінчення процесу пресування тільки за кількістю виділеної сироватки не можна, оскільки основною метою цього процесу є не виділення сироватки, а формування головки та набуття сирною масою макро- і мікроструктури. До того ж, кількість сироватки, яка відпресувалася, порівняно невелика, і вона виділяється переважно у початковий період пресування. Під час пресування проводиться перше маркування сиру з позначенням дати виготовлення та партії.

Можливість видавлення пластичної сирної маси через нещільності у прямокутних формах усувають, перекриваючи щілину між кришкою та внутрішніми стінками форми металевими кутами. У формах для циліндричних та круглих сирів треба щільно підганяти кришки, але це не усуває повного видавлення сирної маси, в результаті чого одержані головки мають «закрайки», які зрізують ножем, проте при цьому не можна порушувати кірку та оголювати тісто сиру, оскільки надалі в результаті утворення газів та збільшення об’єму головки сиру на місці пошкодження кірки утворюються щілини. Деякі нерівності поверхні, які утворюються при зрізанні «закрайків», легко згладжуються під пресом, бо сирне тісто в період формування характеризується винятковою пластичністю.

Сформована головка сиру являє собою моноліт сирної маси зі щільно з’єднаними зернами та замкнутою поверхнею (кіркою). При нещільному з’єднанні сирних зерен можливий розвиток у кірці сиру плісені. Міцність з’єднання сирних зерен між собою залежить від їх кінцевої можливості злипатися, яка, в свою чергу, зумовлюється обробкою сирного зерна та температурою сирної маси в період пресування. Якщо зерно пересушене і температура сирної маси недостатньо висока, під пресом замкнена кірка не утворюється. Утворення її полегшується при використанні форм із теплопровідних матеріалів (дерево, пластмаса). Форми із пластмаси мають низьку теплопровідність, більш гігієнічні, ніж дерев’яні, і не набухають. Форми із перфорованого матеріалу забезпечують витікання сироватки і ущільнення кірки без загортання сиру в тканину.

Важливе значення мають клейкість сирного зерна під час другого нагрівання і температура сирної маси під час пресування. Російський сир часто уражується цвіллю саме внаслідок того, що при його виготовленні сирне зерно під час формування насипом дужче охолоджується. Для боротьби з підкірковою цвіллю треба намагатися зберігати достатню кількість сирного зерна. У разі охолодження головки сиру та втрати клейкості сирного зерна можна при нагріванні поверхні сиру під час перепресування одержати достатньо щільну й замкнену кірку. Після пресування для запобігання деформації потрібно охолодити головки сиру в холодній воді чи витримати у формах до остигання.

Соління сиру. Соління сиру відбувається в спеціальному приміщенні в солильному басейні, розділеному на секції так, щоб кожна секція вміщувала сири однієї партії або цілоденної, якщо завод невеликий. Сири солять переважно в циркулюючому водному розсолі з масовою часткою солі 18 – 20 %. Для соління твердих сирів концентрація розсолу нижче 18 % не допускається, оскільки це може призвести до набухання поверхні сиру, що утруднює утворення нормальної кірки.

Крім того, для соління, визрівання і зберігання розсільних сирів використовують кислотосировковий розсіл (60 – 70 °Т) з масовою часткою кухонної солі 18 %, соління проводять в розсолі з тем_метано по 8 – 12 °С. Якщо виявлено схильність сирів до надмірного бродіння (спучування), рекомендується температуру розсолу знизити до 5 – 6 °С, тривалість соління сиру при цьому подовжується не більш як на 5 – 7 год. Перед зануренням у розсіл допускається охолодження сиру в холодній воді з температурою 3 – 5 °С упродовж однієї доби.

Для соління в розсолі допускаються добре відпресовані сири. Найменший дефект на поверхні сиру або недостатня механічна міцність призводять до утворення щілин і тріщин, а далі в процесі визрівання сиру — до розвитку підкіркової плісняви, появи гнильних колодязів.

Для механізації соління сиру і більш повного використання солильних басейнів застосовують спеціальні контейнери. На кожну полку контейнера кладуть сири в один ряд, що забезпечує нормальне їх просолювання. Контейнер із сиром занурюють у басейн і витягують із нього тельфером. Якщо соління здійснюється без кон_метано , сири розміщують у солильні басейни в першу добу в один ряд, щоб запобігти деформації сиру, а далі — у 2 – 4 ряди.

Головки сиру в рядок укладають обов’язково паралельно. Зверху сир накривають серп’янкою, змоченою у розсолі, і посипають сіллю.

Для рівномірного просолювання (за будь-якого способу соління) сири перевертають один раз на добу.

Соління надає сиру певних смакових якостей. За його допомогою регулюється розвиток мікробіологічних процесів. Воно змінює фізико-хімічні властивості кірки сиру, сирного тіста та вихід сиру. Високоякісний сир містить до 2,5 % солі (що забезпечує достатньо виражений його смак), окремі види (голландський круглий) — до 3,5 %, а розсільні сири — 8 – 10 %. Висока концентрація солі негативно впливає на смакові якості сирів, які визрівають на повітрі, різко гальмує розвиток у них бактерій, але зберігає сири, що не мають кірки (наприклад, розсільні).

Під час соління сиру відбувається одночасно дифузія солі в сир і осмотичний рух сироватки (виділення із сиру). Чим вища концентрація солі, тим сильніша дифузія, але за надмірної концентрації солі відбуваються значне зневоднення і ущільнення поверхневого шару сиру, внаслідок чого утруднюється дифузія і сповільнюється процес соління. Осмотичний рух води із сиру також залежить від концентрації солі. Висока концентрація останньої в розсолі (16–24 %) призводить до зниження вологості сирної маси, а низька (12–16%), навпаки, — до набухання. Значною мірою на якість соління впливають температурні умови. Так, низька температура соління (5–8 С) призводить до посиленого набухання, а підвищення температури до 15 °С прискорює осмос і спричинює посилене всихання сиру. Концентрація солі нижче 10 % зумовлює перехід білків сиру в розчинні форми.

Солять сформовані головки сиру кількома способами: розмеленою сіллю, соляною гущею, в розсолі і комбінованими способами. У деяких випадках солять сирне зерно (російський сир) або подрібнене сирне тісто (чеддер). За будь-якого способу соління має значення якість солі. Осадова сіль, що містить магнієві сполуки, гірка на смак і непридатна для соління сиру. З цією метою використовують кухонну сіль першого сорту, яку одержують помелом високоякісної кам’яної солі. Вона має чистий соляний смак і не забруднена.

Найбільш трудомісткий спосіб соління — натирання поверхні сиру розмеленою сіллю або соляною гущею. При цьому витрачається багато солі (до 15% від маси сиру), оскільки на поверхні вологої сирної головки відбувається розчинення солі, створюється високий осмотичний тиск, внаслідок чого із сиру посилено виділяється волога і більша частина утвореного на поверхні сиру розсолу стікає з головки.

Сир солять соляною гущею, нанесеною на поверхню сиру. Суха сіль не утримується на гладенькій круглій поверхні головки, а з гущі утворюється міцна соляна кірка. Спосіб менш трудомісткий, оскільки соляна кірка утримується на поверхні сиру впродовж кількох днів.

Найпоширенішим є соління сиру в розсолі. Це менш трудомісткий спосіб порівняно з попередніми, але потребує спеціального обладнання. Розсіл заливають у басейни і для його циркуляції використовують насос. Охолоджують розсіл на зрошувальному охолоджувачі. На шляху циркулюючого розсолу знаходиться нейтралізатор, що містить шар крейди у вигляді грудок, і збагачувач у вигляді шару солі.

Розсіл готують, розчиняючи в чистій пастеризованій при 90 – 95 °С питній воді або кислій (60–70°Т) пастеризованій, звільненій від жиру і сироваткових білків сироватці (для розсільних сирів) кухонну сіль не нижче І сорту.

Розсіл готують в окремій ємкості з двома патрубками, один з яких установлений у дні для видалення осаду, другий — на 25–30 см вище дна. Для відкачування відстояного, освітленого розчину в ємкість засипають зважену сіль, потім заповнюють її питною водою з температурою 85–95°С і перемішують для відстоювання (освітлення). Потім розсіл нагрівають до 8–12°С і подають у солильні басейни.

Догляд за розсолом полягає у підтриманні концентрації кухонної солі, температури, кислотності і чистоти розсолу.

Для відновлення розсолу в циркуляційній схемі використовують пастеризатори і охолоджувачі. Проходячи розсіл фільтрується, нейтралізується крейдою або вапном, збагачується на кухонну сіль. Нормалізований і очищений розсіл пастеризують за потреби і охолоджують (щодня). За правильного догляду за розсолом його замінюють один раз на рік.

Сири розміщують на етажерках, які занурюють у басейн. Соління в циркулюючому розсолі відбувається швидше, оскільки концентрація солі в ньому легко підтримується на оптимальному рівні (18 – 20 %). Витрати солі значно зменшуються, бо розсіл використовують протягом значного проміжку часу (замінюється новим через кілька місяців). Кірка сиру внаслідок меншої концентрації солі в ній стає тоншою (не більш як 3,3 мм), усихання сиру знижується.

На практиці застосовують і не зовсім зручний спосіб соління в басейнах без додаткового обладнання. Для підтримання концентрації розсолу на необхідному рівні на дно басейну насипають шар солі, розсіл періодично перемішують. Якщо немає етажерок, головки сиру в басейні можуть деформуватися, особливо якщо їх розміщувати у кілька шарів. Тому, щоб поверхня сиру стала твердою, кірку до занурення його в басейн ущільнюють натиранням сухою сіллю.

При попередньому посолі сирного зерна з наступним досолюванням сиру іншими способами до зерна після сушіння додають сіль з розрахунку 300 г на 100 кг використаного молока. Зерно витримують 10 – 15 хв, а потім формують у головку звичайним способом. Соління в зерні затримує розвиток небажаної мікрофлори, скорочує час посолу, зменшує виділення сироватки.

Визрівання сиру — це найважливіший процес у його виробництві. Під час визрівання у складі сиру відбуваються мікробіологічні і ферментативні процеси, внаслідок чого всі складові частини сиру зазнають істотних фізико-хімічних змін, які визначають його властивості, смак, запах, консистенцію та рисунок. Особливу роль у визріванні відіграють зміни білкової частини сиру, що відбуваються під впливом сичужного ферменту чи пепсину, а також ферментів молочнокислих та інших мікроорганізмів. Продукти життєдіяльності молочнокислих бактерій зумовлюють смак, аромат сиру і беруть участь в утворенні його рисунка.

Пропіоновокислі бактерії розщеплюють солі молочної кислоти (лактати) з утворенням летких кислот (пропіонової, оцтової) і вуглекислого газу, надають специфічною смаку сиру, беруть участь в утворенні рисунка сирів з високою температурою другого нагрівання.

Мікрофлора сирного слизу бере участь у визріванні м’яких і самопресованих твердих сирів. При цьому відбувається розщеплення білків з утворенням аміаку.

Цвілі спричинюють у сирі рокфор розщеплення жирів з утворенням продуктів, які зумовлюють його специфічний смак і впливають на білки молока, а закусочному сирові надають грибного запаху.

Визрівання сиру починається ще в сирній ванні. Проте зміни білка і молочного цукру до соління незначні. Справжнє визрівання починається після соління. Для визрівання твердих сирів потрібні кілька камер з різною температурою і вологістю соління: з температурою 8–10 °С і вологістю 92–95 %, перехідна прохолодна камера з температурою 10–12 °С і вологістю 85–91 %; тепла з температурою 14–16 °С для сирів з мезофільною та 18–25 °С для сирів з термофільною мікрофлорою і вологістю 92–94 %.

При визріванні м’яких сирів найвищу температуру підтримують у першому відділенні камери, а в наступних її поступово знижують; межі вологості 92 – 95 %.

У процесі визрівання сири через кожні 2–3 дні перевертають.

Тверді сири з гладенькою і щільною поверхнею, для нормального визрівання яких потрібний розвиток на поверхні будь-якої мікрофлори, періодично миють, очищаючи кірку від сирного слизу та цвілі.

Температура води для промивання має відповідати стану сиру. Так, сир, у якому спостерігається небажане підвищене газоутворення, миють водою з температурою 18–20 °С, а сир, в якому потрібно посилити процеси визрівання, — водою з температурою 35–40 °С.

Сири із слабкою кіркою після миття занурюють на 1–2 хв у розчин вапна, потім обсушують і знову кладуть на стелажі для визрівання.

Розчин вапна готують так. На 100 л води беруть 2 кг гашеного вапна і розмішують дерев’яною лопаткою. Після осідання вапна розчин зливають і використовують за призначенням.

Сири голландський, костромський, степовий, ярославський, углицький для прискорення утворення кірки і запобігання ураженню їх цвіллю через 2 – 3 тижні після першого миття у теплій воді занурюють на 3–5 хв у чисту воду з температурою 65–70 °С, потім виймають і просушують на полицях. Обмиваючи, сири піддають тепловій обробці за температури води 75–80 °С з витримуванням 23 с.

У процесі визрівання сиру відбувається його усушка. З підвищенням температури в приміщенні, зменшенням вологості повітря, підвищенням повітряного обміну і збільшенням питомої поверхні сиру усушка його підвищується. Тому потрібно знаходити способи обробки поверхні сирів, які запобігають втраті вологи і розвитку плісеневої мікрофлори.

Найпоширенішим способом обробки поверхні сирів є парафінування. Мета парафінування — знизити втрату маси (усушку) в процесі визрівання і поліпшити зовнішній вигляд сирів.

На практиці використовують так зване раннє парафінування (через один місяць) сирів голландського, костромського, ярославського і 2 – 2,5 міс — для парафінування після закінчення визрівання. Раннє парафінування можна здійснювати тільки після наведення достатньо міцної сухої і рівної кірки. Тверді сичужні сири з низькою температурою другого нагрівання піддають ранньому парафінуванню (15–20 діб).

Якщо сири перебувають на визріванні в камерах з високою відносною вологістю повітря (понад 90 %), сири покривають парафінополімерними сплавами на 5–10 діб пізніше, тобто в 20–25-добовій порі. При цьому процес миття сирів не виключається.

Перед нанесенням парафінополімерного сплаву поверхня сиру має бути сухою, температура сиру 10–12 ºС. Для нанесення захисного покриття сир швидко занурюють у розплав на 2 – 3 с, потім виймають і витримують 2 – 3 с над парафінером для стікання залишків розплаву і його застигання.

При ранньому покриванні поверхні сиру температуру сплаву підтримують на рівні 130–140 і 160–170 ºС при нанесенні сплаву на сир кондиційної зрілості. При використанні парафіно-воскових сплавів парафінування проводять при 140–150 ºС. Покривати сири парафінополімерними сплавами треба з додержанням правил протипожежної безпеки та техніки безпеки.

Пакують сири також у полімерні плівки (поліетилен-целофан, саран). Поліетилен-целофанову плівку можна використовувати і для пакування зрілого швейцарського сиру, розрізаного на куски масою від 1 до 10 кг. Сир упаковують у плівку на машині. Повітря з пакета із сиром відсмоктують за допомогою голки, з’єднаної гнучким шлангом з ресивером, підключеним до вакуум-насоса. Залишковий тиск у пакеті становить 73,1–79,8 Мпа, тривалість вакуумування 15–20 с.

Треба запобігати занадто глибокому і тривалому вакуумуванню, особливо у виробництві російського сиру, оскільки воно призводить до порушення рисунка сиру. Кінці поліетилен-целофанової плівки запечатують термозварюванням за температури 135–140 ºС. Кінець плівки закручується у вузол, одночасно відсмоктується повітря, кінець вузла затискується герметично скобою.

Упакований у саранову плівку сир кладуть на 3–5 с в гарячу воду з температурою 95–97 ºС для усадки плівки і щільного прилягання її до поверхні сиру. Для перевірки якості вакуумування сир зберігають в пакувальному приміщенні протягом 1 – 2 доби на стелажах за температури повітря 13–15 ºС. Пакування вважається задовільним, якщо плівка щільно обтягує сир і між нею і сиром немає повітряного прошарку. Не можна перевіряти якість упаковування відтягуванням плівки від поверхні сиру.

Припинити розвиток поверхневої мікрофлори можна також за допомогою інгібіторів, наприклад, сорбінової кислоти, спиртового розчину ніпагіну.

Щоб запобігти розвиткові поверхневої мікрофлори і прискорити наведення кірки, поверхню сиру обробляють суспензією сорбінової кислоти. Для її приготування використовують насичений розчин кухонної солі (350 г солі розчиняють в 1 дм3 питної води з температурою 80–85 ºС). В охолоджений відстояний розчин додають сорбінову кислоту з розрахунку 80 ± 10г на 1 дм³ розсолу. Сорбінову кислоту спочатку змочують розсолом у співвідношенні 1 : 2, ретельно перемішують до утворення гомогенної пасти, яку вносять у розсіл при постійному помішуванні, що триває 25 ± 5 хв до припинення піноутворення. Потім суспензію фільтрують крізь марлю. Готова суспензія — це низьков’язка непрозора рідина кремового кольору, однорідна після перемішування, із запахом сорбінової кислоти. Зберігати суспензію потрібно в закритих ємкостях за температури 10 ± 2 ºС. Перед використанням її щоразу треба перемішувати. Обробляти суспензією сорбінової кислоти рекомендується сири з добре обсушеною поверхнею на 4–6-ту добу після соління. При цьому головку сиру повністю занурюють у суспензію або рівномірно наносять її на поверхню сиру м’якою щіткою, губкою, серветкою.

Досить ефективною для запобігання розвиткові поверхневої мікрофлори є також обробка сирів при визріванні білкової композиції в суміші із сорбіновою кислотою. Склад композиції такий: білкова маса — 40 %, двозаміщений фосфатокислий натрій (будь-яка сіль-розплавлювач) — 4,5 %, кухонна сіль — 2,0 %, сорбінова кислота — 3,5 %, вода — 50,0 %. Для приготування білкової маси використовують (варіанти): свіжий нежирний сир, обрізки сирної маси, зрілий нежирний сир.

Сирну масу подрібнюють на вальцях, змішують з водою, двозаміщеним натрію фосфатом і плавлять за температури 90 ºС протягом 30 ± 5 хв, безперервно перемішуючи. За 10 хв до кінця плавлення додають кухонну сіль.

Розплавлену масу охолоджують до 28 ± 2 ºС, а потім вносять в неї сорбінову кислоту. Рекомендується перед цим розмішати сорбінову кислоту в невеликій кількості води з температурою 28 ± 2 ºС і внести в сирну масу при ретельному помішуванні. Після внесення сорбінової кислоти білкову масу добре перемішують до одержання однорідної _метано подібної консистенції без грудочок білка.

Приготовлену білкову масу не слід зберігати більше двох діб. Сири, призначені для покриття білковою композицією, після соління обсушують протягом 7 ± 2 діб. Потім на обсушені сири рівномірно по всій поверхні тонким шаром наносять м’якою щіткою або серветкою білкову композицію. Після обсушування (1 – 2 доби) сир перевертають і наносять покриття на друге полотно, за потреби — на бічну поверхню.

Білкове покриття із сорбіновою кислотою найбільш ефективне при визріванні сиру в камерах з відносною вологістю повітря 75 – 85 %, але не більш як 90 %.

Визрівання сирів (залежно від виду) триває від 2 тижнів до 6 міс.

0 комментариев