Навигация

Изучение и проверка способов измерения давления, разрежения и разницы давлений

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ОТЧЕТ

по лабораторной работе

"Изучение и проверка способов измерения давления, разрежения

и разницы давлений"

Алчевск

Введение

Целью работы является получение практических навыков по проверке способов измерения различных технологических параметров на примере грузопоршневого манометра для измерения давления.

1. Теоретические исследования

1.1 Общие указания

1.1.1 Поверка пружинных манометров

Для поверки рабочих пружинных манометров допускается применение таких образцовых приборов:

– грузопоршневых манометров класса точности 0,05 и 0,2;

– пружинных манометров класса точности 0,16 и 0,25.

Для поверки рабочих манометров на месте их установки служат контрольные манометры класса 0,5 и 1, которые имеют трубчатые пружины и две стрелки.

При выборе того или иного образцового прибора необходимо руководствоваться следующим:

– граничное давление образцового прибора должно быть не меньше граничного давления прибора и номинальное значение давления прибора, которое проверяется, должно быть не меньше начальной трети от граничного давления образцового прибора;

– основная погрешность образцового прибора должна быть в четыре раза меньше погрешности прибора, который проверяется.

Используемые для проверки образцовые приборы должны находится в полной исправности и рабочем состоянии. Каждый прибор должен иметь непросроченное свидетельство про его государственную проверку и пломбу.

Поверка устройства для измерения давления может проводиться весовым способом или способом сравнения. Пружинные манометры на большое давление удобней проверять весовым методом. Поверка манометров на высокое давление проводится либо способом сравнения с показаниями образцовых пружинных манометров, либо смешанным способом.

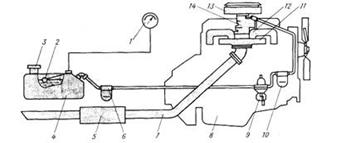

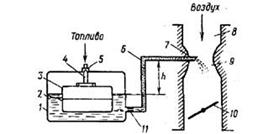

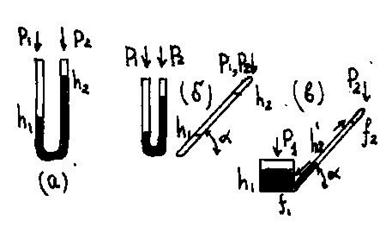

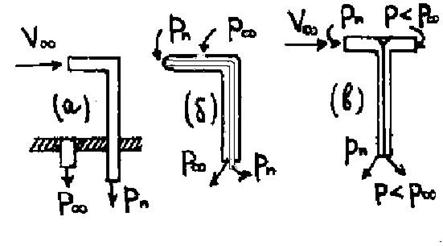

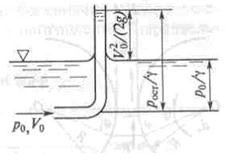

С помощью поршневого манометра, приведенного на рисунке 1.1, можно проводить проверку тем или иным способом.

Для отчета показаний используют два метода.

При первом методе размер созданного давления устанавливают по образцовому прибору, и отсчитывают показания по прибору, который проверяется.

При втором методе доводят показания проверяемого прибора до полного совпадения стрелки с оценкой проверяемой шкалы, а счёт делают по образцовому прибору. В последнем случае, если при проверке используется поршневой манометр, совмещение стрелки с проверяемыми отметками достигается путём наложения на тарелку поршневого манометра кроме грузов, которые принадлежат прибору, технических гирь 3-го класса.

1.1.2 Условия и правила поверки

Проверку манометров начинают с их внешнего вида. Внешний вид определяет в некоторой степени пригодность прибора к работе до начала его проверки.

Проверяемые приборы должны быть в исправном состоянии и не иметь сосредоточие коррозии, загрязнений, трещин и повреждений стекла, циферблата. В приборе не должно находиться никаких посторонних предметов.

В рабочем положении прибора при отсутствии давления конец стрелки должен совпадать с нулевой отметкой шкалы.

У приборов без штифта отклонения конца стрелки от нулевой отметки не должно превышать допустимой погрешности. У приборов, которые имеют штифт, нулевая отметка заблаговременно сдвинута на размер допустимой погрешности.

Приборы, которые не удовлетворяют вышеуказанным требованиям, на проверку не принимаются и направляются в ремонт.

Поверку пружинных манометров делают в лаборатории, сравнивая показания прибора с действительным размером созданного в нём давления, обмеренного образцовым манометром, или сопоставляя показания пробора с весом грузов, которые накладываются на тарелку поршневого манометра.

К манометрам с дистанционной системой передачи показаний на расстояние напряжение питания подается не меньше чем за час до проведения проверки, потому что необходим их предварительный подогрев.

До начала проверки манометра необходимо проверить установку стрелки второстепенного прибора на контрольную отметку при нажатии кнопки «контроль». В случае отклонения стрелки от обозначенного положения настраивание прибора проводиться в присутствии преподавателя или лаборанта.

Температура окружающей среды при проверке не должна отличаться от нормальной + 20оС больше чем на + 5оС.

Прибор должен проверяться в том положении, при котором он находится в рабочем состоянии.

Проверка манометров класса 1; 1,5 и 2,5 должна проводиться не меньше чем в пяти отметках, а класса 4 – в трёх отметках, разделенных равномерно в границах всей шкалы проверяемого манометра.

Проверку ведут сначала при повышении давления, потом проверяемый прибор выдерживают в течение пяти минут под граничным давлением (на конечной отметке проверяемого прибора) и делают проверку показаний прибора на тех же отметках в обратном порядке при снижении давления.

Отсчет показаний проверяемого прибора делают на каждой отметке два раза. Сначала непосредственно после создания необходимого давления, а потом после постукивания по корпусу манометра. Показания до и после постукивания и их разницу заносят в таблицу результатов проверки.

При сборе показаний необходимо, чтобы линия взгляда, который проходит через конец стрелки, была направлена перпендикулярно к поверхности шкалы для исключения ошибок отсчета вследствие параллакса.

При проверке прибора с помощью грузопоршневого манометра измерения делают только во время вращения поршня.

Действительное значение давления, измеряемого образцовым манометром, определяется путем введения поправок в его показания. Поправки нужно брать в свидетельстве образцового манометра. Если необходимые значения непосредственно в свидетельстве не приведены, то они могут быть найдены путём интерполяции.

В конце проверки излишнее давление в проверяемом манометре медленно опускают до нуля и отмечают положение его стрелки относительно нулевой отметки.

Похожие работы

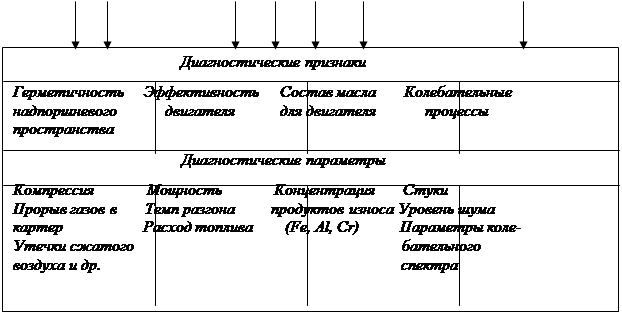

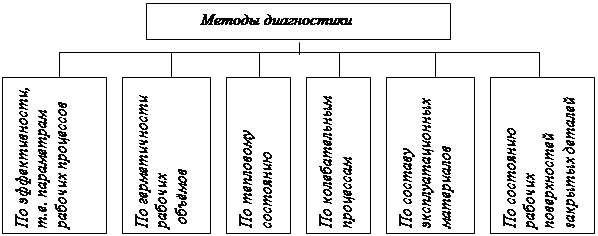

... по составу отработавших газов, можно судить так же об их токсичности и, следова-тельно, о возможности допуска автомобиля к дальнейшей эксплуатации. Поэлементная диагностика системы питания карбюраторного двигателя заключается в определении неисправностей механизмов и узлов системы питания на основании диагностических признаков (сигналов), характеризую-щих изменение параметров их технического ...

... проведен анализ сервисных характеристик АТП 10 г. Новомосковска. Предложено для повышения конкурентоспособности этого предприятия создать на его территории пост технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей. Пост следует организовать и укомплектовать современным оборудованием так, что бы на нем смогли не только проверить работоспособность карбюратора двигателя ...

... обтекании самой модели, поэтому для компенсации этих потерь сверхзвуковые А. т. имеют многоступенчатые компрессоры и более мощные силовые установки, чем дозвуковые А. т. 3.3. Аэродинамические трубы для болидов Формулы 1. Для нужд автомобильной промышленности в основном используются дозвуковые АТ замкнутого (геттингенского) типа с обратным воздушным потоком. Такие трубы благодаря замкнутому ...

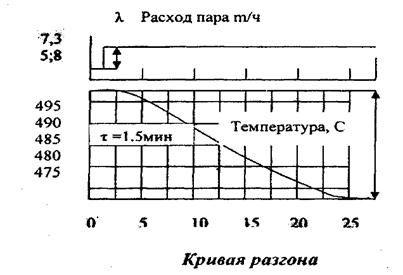

... средств автоматизации. 61 11. Экономический расчет. 65 12. Безопасность и экологичность работы.. 87 Заключение. 95 Conclusion. 96 Литература. 97 Реферат Дипломный проект на тему «Автоматизация котельной установки производства мономеров» состоит из 81 страницы. В ней содержится 2 рисунка, 8 таблиц и приложение. Для составления этой работы было использовано 20 источников литературы, ...

0 комментариев