РЕФЕРАТ

Пояснительная записка: страниц 166, рисунков 31, таблиц 15.

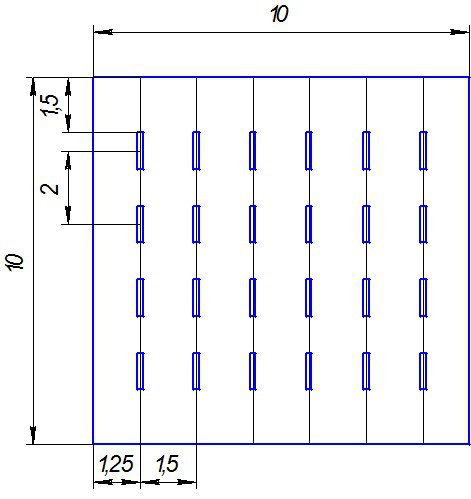

Графическая документация: 5 листов А0, 3 листа А1

ДВИГАТЕЛЬ НК-12СТ, СТЕНД ДЛЯ ПРОМЫВКИ ПРОТОЧНОЙ ЧАСТИ, НАДЁЖНОСТЬ, ПРОЦЕСС ТЕХНОЛОГИЧЕСКИЙ, МОДЕЛЬ ЛОГИЧЕСКАЯ, СЕТЕВОЙ ГРАФИК, СРЕДСТВА ПРОМЫВКИ, ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ.

В проекте дана характеристика конструктивных особенностей двигателя НК-12СТ. Произведён анализ эксплуатационной технологичности для двигателя НК-12СТ. Выполнен анализ надёжности двигателя НК-12СТ.

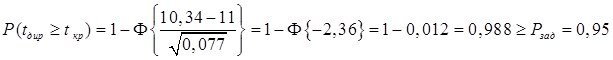

Произведён анализ действующей технологии проведения работ по техническому обслуживанию (ТО) двигателя НК-16СТ, построена логическая модель (сетевой график). Разработана установка для промывки проточной части двигателя на холодной прокрутке и на режиме.

Дан анализ безопасности жизнедеятельности и технико-экономическое обоснование разработанной установки. Произведены патентные исследования.

Рассмотрены методы и средства очистки проточной части.

Используемые сокращения

ВНА – входной направляющий аппарат;

ВОУ – воздухоочистительное устройство;

ГГ – газогенератор;

ГПА – газоперекачивающий агрегат;

ГТД – газотурбинный двигатель;

КВД – компрессор высокого давления;

КПВ – клапан перепуска воздуха;

КПД – коэффициент полезного действия;

КПН – конструктивно-производственный недостаток;

КС – компрессорная станция;

НА – направляющий аппарат;

НД – низкого давления;

ПЧ – проточная часть;

РНА – регулируемый направляющий аппарат;

САУ – стандартные атмосферные условия;

СТ – свободная турбина;

ТВД – турбина высокого давления;

ТВС – топливо-воздушная смесь;

ТК – турбина компрессора;

ТНД – турбина низкого давления;

ТО – техническое обслуживание;

ТП – технический процесс;

ЭВМ – электронно-вычислительная машина.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…....7

1 АНАЛИЗ И СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ ДВИГАТЕЛЯ НК-12СТ …..9

1.1 Особенности конструкции и эксплуатации двигателя НК-12СТ….9

1.1.1 Особенности конструкции двигателя НК-12СТ….9

1.1.2 Особенности эксплуатации двигателя НК-12СТ….18

1.2 Анализ эксплуатационной надежности и исследование причин неисправностей двигателя НК-12СТ.....….…..25

1.2.1 Качественный анализ надежности …..…..26

1.2.2 Количественный анализ надежности …..35

1.2.3 Исследование причин появления трещин на рабочих лопатках турбины компрессора….….…...…44

1.3 Анализ эксплуатационной технологичности двигателя НК-12СТ….60

1.3.1 Качественный анализ эксплуатационной технологичности….61

1.3.2 Количественный анализ эксплуатационной технологичности…...66

2 АНАЛИЗ И СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТО ДВИГАТЕЛЯ НК-12СТ.........................................................78

2.1Анализ организационной структуры процесса….…78

2.2 Построение логической модели процесса…...83

2.3 Анализ технологической оснащенности процесса ТО НК-12СТ….95

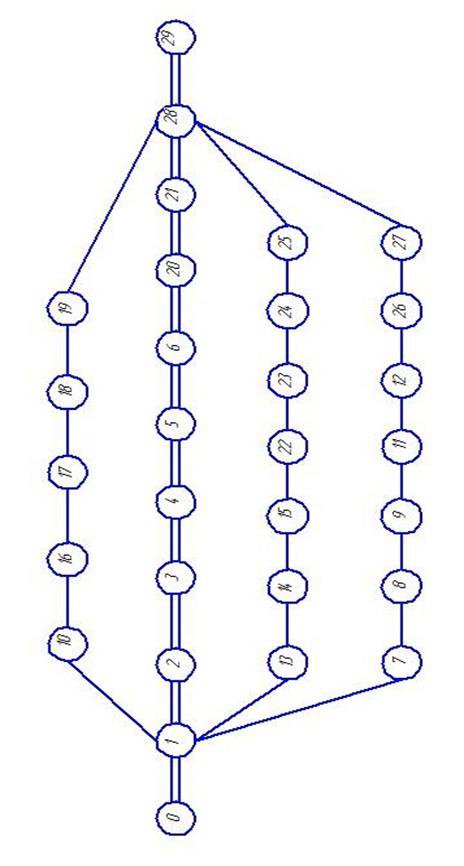

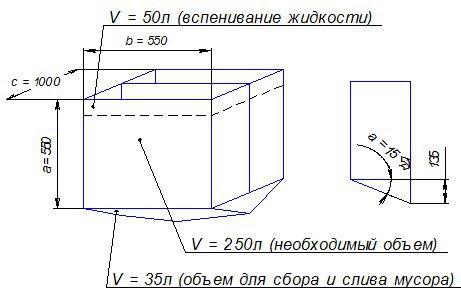

2.4 Разработка установки для промывки проточной части двигателя НК-12СТ….96

2.4.1 Разработка технического задания…96

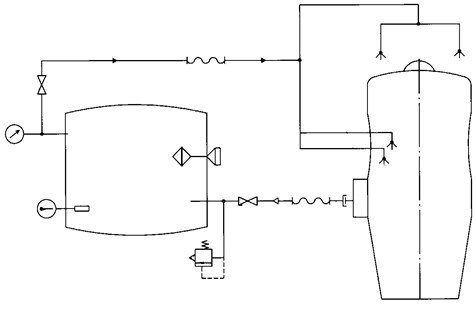

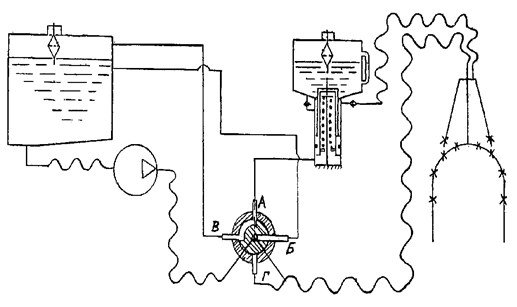

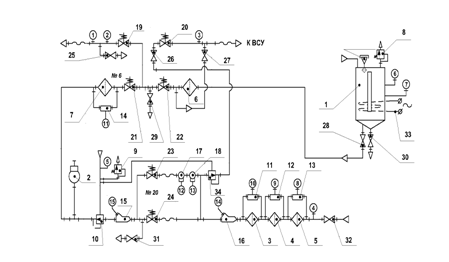

2.4.2 Разработка принципиальной схемы установки…..97

2..4.3 Побор нестандартных элементов установки…..99

2.4.4 Подбор стандартных комплектующих изделий установки….110

2.4.5 Моющие жидкости…..111

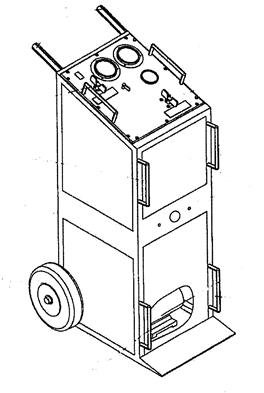

2.4.6 Техническое описание конструкции установки…...113

2.4.7 Основные технические данные установки…114

2.4.8 Требования безопасности…115

2.4.9 Инструкция по эксплуатации….…...…..116

3 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ…117

4 ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТИРОВАННОЙ УСТАНОВКИ….136

5 ПАТЕНТНЫЕ ИССЛЕДОВАНИЯ….…..145

6 АНАЛИЗ МЕТОДОВ И СРЕДСТВ ОЧИСТКИ ПРОТОЧНОЙ ЧАСТИ ДВИГАТЕЛЯ ОТ ЗАГРЯЗНЕНИЙ….…151

6.1 Классификация загрязнений…..151

6.2 Влияние загрязнений на работу ГТД…152

6.3 Методы промывки двигателя….155

6.4 Рабочие жидкости и твердые очистители….…156

6.5 Методы контроля очистки…............. 161

6.6 Заключительные рекомендации… ....163

ЗАКЛЮЧЕНИЕ….....166

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ..…..168

ПРИЛОЖЕНИЕ А…....170

ВВЕДЕНИЕ

Развитие современного двигателестроения сопровождается постоянным ростом требований к ресурсу, надёжности, контролепригодности отдельных агрегатов и двигателя в целом. Обеспечение этих требований выполняется с совершенствованием конструкции отдельных агрегатов, технологий их изготовления, эксплуатации и ремонта.

Эффективность процессов технической эксплуатации (ТЭ) существенно повышается при реализации стратегий технического обслуживания по техническому состоянию (ТС). Для реализации данной стратегии необходимо постоянно знать текущий уровень технического состояния объекта эксплуатации. Кроме того, эффективность процессов ТЭ зависит от того, насколько удачно спроектирован двигатель с точки зрения эксплуатационной технологичности.

Проблема повышения эффективности технической эксплуатации особенно остро возникает в связи с непрерывным усложнением конструкции двигателя и ростом требований по обеспечению надежности.

Основная цель дипломного проекта заключается в закрепление знаний, полученных при изучении предшествующих дисциплин и применении полученных знаний для решения практических задач по разработке и совершенствованию процессов технического обслуживания (ТО) авиационной техники.

Дипломный проект состоит из шести разделов: "Анализ и совершенствование конструкции двигателя НК-12СТ", "Анализ и совершенствование технологического процесса (ТП) ТО двигателя НК-12СТ", "Обеспечение безопасности жизнедеятельности".

В первом разделе дипломного проектирования приводятся основные характеристики объекта, выполняется качественный и количественный анализ надежности. Исследуются причины возникновения неисправностей. Разрабатываются мероприятия по повышению надежности двигателя. Проводится качественный и количественный анализ эксплуатационной технологичности двигателя. Разрабатываются мероприятия по повышению эксплуатационной технологичности.

Во втором разделе анализируется и совершенствуется организационная структура существующего технологического процесса ТО, технологического оборудования.

В третьем разделе проводится углубленная проработка отдельных технических вопросов, связанных с темой обеспечения безопасности жизнедеятельности, охраной труда и окружающей среды.

1 АНАЛИЗ И СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИДВИГАТЕЛЯ НК-12СТ

1.1 Особенности конструкции и эксплуатации двигателя НК-12СТ

1.1.1 Особенности конструкции двигателя НК-12СТ

Двигатель НК-12СТ является турбовальным газотурбинным двигателем, предназначенным для привода нагнетателей газоперекачивающих агрегатов компрессорных станций магистральных газопроводов большой протяженности [14].

В качестве топлива на двигателе используется природный газ.

При замене топливной аппаратуры двигатель может работать на жидком топливе и применяться как привод различных потребителей мощности.

Двигатель НК-12СТ - двигатель со свободной турбиной - спроектирован на базе авиационного двигателя.

Применение модификации авиационного двигателя в качестве привода нагнетателя газоперекачивающего агрегата позволило создать компактную компоновку с небольшим весом и габаритами, обеспечив автоматизацию процессов управления и регулирования режимов работы двигателя при современном уровне экономичности и высокой надежности.

Двигатель НК-12СТ работоспособен в составе ГПА-Ц-6,3 в диапазоне изменения температур наружного воздуха от —55°С до +40°С при относительной влажности до 100%.

Турбовальный двигатель НК-12СТ является газотурбинным двигателем, в котором свободная энергия преобразуется в мощность на выводном валу с помощью свободной силовой турбины.

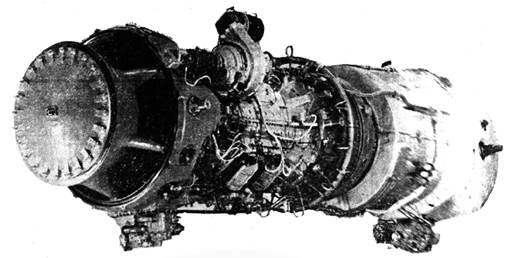

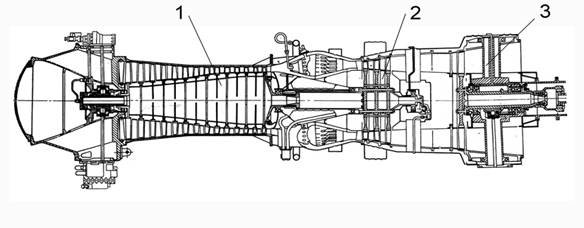

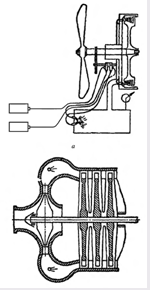

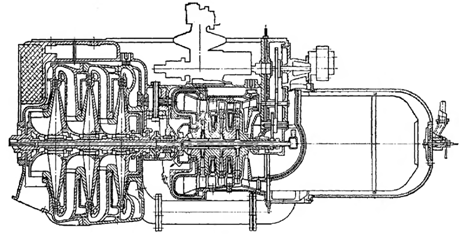

Общий вид двигателя показан на рисунке 1, продольный разрез на рисунке 2.

Рисунок 1.1 – Общий вид двигателя НК-12СТ

Запуск двигателя автоматический. Раскрутка обеспечивается воздушным стартером, приводимым газом, транспортируемым по газопроводу. При запуске стартер раскручивает ротор турбокомпрессора, а от него, через соответствующие приводы, вступают в работу агрегаты топливной и масляной системы, а также агрегаты управления механизацией компрессора.

Воспламенение газовоздушной смеси в камере сгорания обеспечивается катушками зажигания и воспламенителями.

Система запуска включает в себя воздушный стартер, катушки зажигания, воспламенители со свечами, центробежный выключатель, электромагнитный клапан пускового топливного газа, электромагнитные клапаны дозатора газа.

Система регулирования, в состав которой входит топливная система и система управления механизацией компрессора, предназначена для автоматического питания двигателя топливным газом на всех режимах работы и для получения требуемых параметров в заданных диапазонах изменения внешних факторов и рабочих характеристик двигателя.

В топливную систему входят: кольцевой топливный коллектор, двенадцать рабочих форсунок, дозатор газа ДГ-12 с регулятором оборотов турбокомпрессора ОГ-12 (РО-12), стопорный клапан.

Ограничитель оборотов свободной турбины ОГ-8-4, сигнализатор предельных оборотов ротора свободной турбины СПО-23, регулятор температуры газов перед свободной турбиной УРТ-19А-ЗУ, совместно с агрегатами топливной системы, обеспечивают автоматическое регулирование параметров в зависимости от изменения внешних факторов и рабочих характеристик двигателя.

Механизацию управления компрессора и из компрессора обеспе чивает агрегат управления АУ-12СТМ, гидроусилитель регулируемого входного направляющего аппарата и гидроприводы клапанов перепуска воздуха.

Рисунок 1.2 – Продольный разрез двигателя НК-12СТ

На двигателе предусмотрена система контроля и защиты, которая работает совместно с системой регулирования, и обеспечивает контроль за работой двигателя (замер частоты вращения турбокомпрессора и свободной турбины, замер температуры газов перед свободной турбиной) и защиту двигателя при неправильной эксплуатации или при появлении неисправностей в узлах (защита по предельной частоте вращения свободной турбины, защита по предельному уровню виброускорений, защита по предельной температуре газов перед свободной турбиной, защита по помпажному режиму, защита по утечке пускового топливного газа).

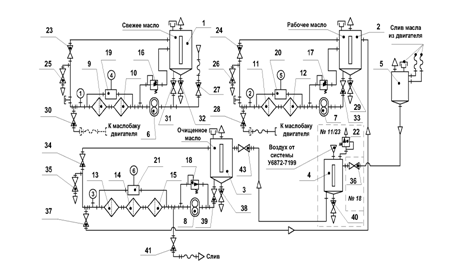

Двигатель снабжен короткозамкнутой масляной системой циркуляционного типа.

Агрегаты масляной системы обеспечивают подачу масла для смазки и охлаждения деталей и узлов двигателя и для работы агрегатов системы регулирования.

В масляную систему входят нагнетающие насосы, откачивающие насосы, суфлеры, воздухоотделитель, основной масляный фильтр.

В состав двигателя входят следующие основные узлы:

- передняя опора;

- осевой четырнадцатиступенчатый компрессор (рисунок 2, 1);

- трехступенчатая турбина компрессора (рисунок 2, 2);

- одноступенчатая свободная турбина (рисунок 2, 3).

Двигатель снабжен; агрегатами масляной системы, системы регулирования, системы запуска и системы контроля и защиты.

На двигателе установлены приборы, контролирующие его работу.

Передняя опора является силовым элементом двигателя, воспринимающим нагрузки от статора и ротора компрессора и передающим их через цапфы подвесок на раму установки. В передней опоре установлен центральный привод, который передает крутящий момент с турбины на привод агрегатов масляной системы и коробок приводов.

Корпус передней опоры состоит из наружной кольцевой коробки, связанной с внутренним конусом шестью полыми обтекаемыми ребрами. Поверхности наружной кольцевой коробки и внутреннего конуса профилированы и образуют вместе с ребрами шесть каналов, по которым в компрессор поступает воздух. Пустотелые ребра использованы для размещения внутри них приводов к агрегатам, а также масляных и воздушных коммуникаций.

В передней опоре смонтирован входной регулируемый направляющий аппарат компрессора и роликовый подшипник ротора компрессора.

На задней стенке корпуса передней опоры имеются фланцы крепления привода центробежного суфлера, масляного фильтра, привода нижней коробки приводов.

На наружной поверхности корпуса предусмотрены фланцы крепления масляного агрегата, привода воздушного стартера, масляного насоса, агрегатов регулирования, сигнализатора обледенения и гидропривода входного регулируемого направляющего аппарата компрессора.

Компрессор - четырнадцатиступенчатый, осевой, служит для повышения давления воздуха, поступающего в камеру сгорания, и состоит из ротора и статора. Ротор компрессора барабанно-дисковой конструкции, состоит из четырнадцати отдельных рабочих колес и заднего вала, жестко соединенных друг с другом. Ротор вращается на двух подшипниках качения. Передний подшипник - роликовый, допускающий осевое перемещение ротора под действием осевых сил и температурных деформаций. Задний подшипник - радиально-упорный шариковый. Он обеспечивает осевую фиксацию ротора. Задний вал компрессора сочленен с передним валом турбины при помощи шлицевого соединения и соединительного болта.

Статор компрессора состоит из картера, направляющих аппаратов и рабочих колец. Картер и направляющие аппараты разъемные, с разъемом в горизонтальной плоскости.

Соединение половин болтовое и осуществлено по продольным фланцам, приваренным к каждой половине картера. Направляющие аппараты и кольца рабочих колес, образуют сужающийся тракт статора компрессора.

Нормальную работу компрессора на нерасчетных режимах обеспечивают регулируемый входной направляющий аппарат и клапана перепуска воздуха. На верхней половине картера размещена коробка приводов агрегатов, воздушный стартер ВС-12, кронштейн со штепсельными разъемами, пусковые катушки зажигания. На нижней половине картера размещены дозатор газа, коробка приводов агрегатов двигателя, агрегат управления воздушными клапанами и входным направляющим аппаратом, клапан перепуска топлива и др.

Картер турбины, расположенный между компрессором и газовой турбиной компрессора, является силовым узлом двигателя. В нем размещены камера сгорания кольцевого типа, опоры для валов компрессора и турбины, в передней части картера располагается шариковый подшипник задней опоры ротора компрессора, в задней – роликовый подшипник передней опоры ротора турбины.

Камера сгорания кольцевого типа сварной конструкции, имеет двенадцать головок, соединенных в блок, переходящий в кольцевую полость камеры. В каждой головке расположены завихрители, во втулках которых смонтированы топливные форсунки. Воспламенение топлива в камере сгорания обеспечивают два воспламенителя.

Газовая трехступенчатая, осевая турбины компрессора предназначена для привода во вращение ротора компрессора, а также агрегатов, обслуживающих двигатель.

Ротор турбины состоит из трех рабочих колес, переднего и заднего валов. Ротор вращается на двух роликовых подшипниках. Передний подшипник установлен в картере турбины, задний – в промежуточной опоре турбины.

Лопатки в дисках закреплены при помощи хвостовика «елочного типа» и закреплены от осевых перемещений пластинчатыми замками. Перетекание газа между ступенями турбины ограничивают газовые лабиринтные уплотнения.

Статор турбины состоит из соплового аппарата первой ступени с охлаждаемыми лопатками и сопловых аппаратов двух последующих ступеней турбины. Каждый сопловой аппарат имеет наружные и внутренние кольца, между которыми установлены лопатки, образующие каналы для газа, поступающего на лопатки рабочего колеса. Наружное кольцо образует тракт над рабочим колесом соответствующей ступени. Для обеспечения минимальных радиальных зазоров по наружному диаметру ротора турбины в наружное кольцо установлены металлокерамические вставки. Наружные кольца сопловых аппаратов, соединенные между собой, образуют силовую часть статора. Внутренние кольца сопловых аппаратов центрируются по нижним концам лопаток. Лопатки имеют возможность свободно расширяться при нагреве.

Промежуточная опора турбины является силовым узлом, в котором установлен задний подшипник ротора турбины компрессора.

Подшипник установлен в корпусе демпфера, прикрепленном болтами к несущему фланцу внутреннего корпуса. В корпусе демпфера размещен также демпфер, назначение которого - снизить виброперегрузки при прохождении ротором турбины критической частоты вращения.

Для предохранения подшипника от воздействия высоких температур предусмотрена тепловая изоляция.

Внутренний и наружный кожухи промежуточной опоры, с приваренными к ним ребрами, образуют газовый тракт, по которому газ направляется к свободной турбине.

Свободная турбина - одноступенчатая, осевая, предназначена для привода центробежного нагнетателя газоперекачивающего агрегата. Роторы турбины компрессора и свободной турбины не имеют между собой механической связи.

Свободная турбина состоит из ротора, статора и опоры. Ротор, состоящий из рабочего колеса и вала, вращается в двух опорах: передняя - роликовый подшипник, задняя - пакет из роликового и шарикового подшипников. Оба подшипниковых узла установлены в опоре свободной турбины. Крепление лопаток в диске осуществлено при помощи хвостовиков «елочного типа». Лопатки законтрены от осевых перемещений пластинчатыми замками. На диске выполнен двухрядный лабиринт, который вместе с уплотнительным кольцом образует газовое лабиринтовое уплотнение.

Крутящий момент с вала ротора свободной турбины через шлицевую втулку, расположенную на его конце, передается на вал ротора центробежного нагнетателя посредством специального торсионного вала.

Статор турбины состоит из одного соплового аппарата сварной конструкции, имеющего наружное и внутреннее кольца. В профильные прорези наружного кольца входят лопатки, приваренные к нему сваркой. Противоположные концы лопаток свободно входят в профильные прорези внутреннего кольца. В наружном кольце установлены металлокерамические вставки. К внутреннему кольцу приварено кольцо - козырек, которое образует уплотнение, ограничивающее утечки газа из полости перед сопловым аппаратом.

Опора свободной турбины является основным силовым элементом свободной турбины.

Наружный силовой кожух, соединенный болтами с литыми ребрами, приваренными к внутреннему корпусу опоры, воспринимает усилия от статора и ротора и передает их через подвески на раму установки.

Во внутреннем корпусе опоры установлены передний и задний подшипниковые узлы ротора, демпфирующее устройство переднего подшипника, привод маслоагрегата.

Наружный и внутренний кожухи, соединенные пятью пустотелыми ребрами, образуют газовый тракт.

Пустотелые ребра использованы для размещения масляных и воздушных коммуникаций.

На опоре установлена коробка приводов свободной турбины и смонтированы цапфы задней подвески двигателя.

Для подвода воздуха на охлаждение наружной поверхности статора турбины на статоре смонтирован кожух, выполненный из двух половин, скрепленных стяжными лентами.

Основные технические данные двигателя

Тип и основные конструктивные элементы двигателя:

|

Условное обозначение |

НК-12СТ |

|

Тип |

турбовальный со свободной турбиной |

|

Направление вращения роторов (турбокомпрессора и свободной турбины) |

левое |

|

Компрессор двигателя: |

|

|

а) тип |

осевой |

|

б) степень повышения полного давления, при стандартных условиях |

7,8 |

|

в) число ступеней |

14 |

|

г) механизация: |

|

|

Клапаны перепуска воздуха из компрессора |

с поворотными автоматически управляемыми заслонками; 5 шт. |

|

Регулируемый входной направляющий аппарат |

с поворотными автоматически управляемыми лопатками |

|

Камера сгорания двигателя: |

|

|

а) тип |

кольцевая |

|

б) количество головок в камере сгорания |

12 |

|

Турбина двигателя: |

|

|

а) тип |

осевая, реактивная |

|

б) число ступеней: |

|

|

турбины компрессора |

3 |

|

свободной турбины |

1 |

Основные параметры двигателя:

|

Номинальный режим работы двигателя: |

|

|

а) мощность на выводном валу свободной турбины при tН=15°С; ρН=760 мм рт. ст. |

8560 - 2% л.с. (6300 - 2% квт) |

|

б) частота вращения выводного вала |

8200 об/мин. (136,7с-1) |

|

в) эффективный КПД двигателя |

23% |

|

г) максимально-допустимая температура газов перед свободной турбиной (средняя по 6 термопарам) |

600°С |

|

Минимальный режим работы двигателя: |

|

|

мощность на выводном валу при tН=15°С; ρН =760 мм рт. ст. |

4200 л. с. (3100 квт) |

|

Рабочий диапазон изменения частоты вращения выводного вала: |

|

|

а) максимальная частота вращения, не более |

8500 об/мин (141,6 с-1) |

|

б) минимальная частота вращения не менее |

6150 об/мин, (102,5 с-1) |

|

Отборы воздуха от двигателя: |

|

|

а) на продувку фильтра входного устройства периодически на любом режиме |

0,3 кг/с |

|

б) на эжектор обдува статора турбины постоянно |

0,1 кг/с |

|

в) для обогрева контейнера при tН£0 на режимах от номинального и ниже |

0,1 кг/с |

Габариты и вес двигателя:

|

Длина двигателя |

4742 мм (без учета выхлопной трубы) |

|

Масса сухая двигателя, не более |

3500 кг |

1.1.2. Особенности эксплуатации двигателя НК-12СТ

Для удобства эксплуатации, технического обслуживания и ремонта двигатель НК-16СТ имеет следующие особенности:

- так как двигатель эксплуатируется в условиях повышенной влажности и перепада температур (от минус 10 до плюс 5 градусов Цельсия), то возможно обледенение на входном устройстве двигателя, что приводит к снижению его рабочих параметров. Поэтому на двигателе предусмотрена противообледенительная система на входном устройстве;

- в качестве пускового и рабочего топлива применяется транспортируемый природный газ;

- все агрегаты топливной и масляной системы установлены на двигателе, и расположены в местах, к которым при эксплуатации обеспечен свободный доступ;

- датчики приборов контроля работы, диагностики и защиты установлены на двигателе. Система контроля и защиты работает совместно с системой регулирования и обеспечивает контроль работы двигателя и его защиту при не правильной эксплуатации или при появлении неисправностей;

- электрическая схема двигателя выведена на щиток выходных штепсельных разъемов; - газогенератор и свободная турбина имеют собственные рамы, что позволяет при необходимости заменять как двигатель в целом, так и газогенератор или свободную турбину;

- запуск двигателя происходит автоматически. Раскрутка ротора компрессора высокого давления осуществляется воздушным стартером, рабочим телом которого является транспортируемый природный газ. При запуске воздушный стартер раскручивает ротор турбокомпрессора высокого давления, а от него через соответствующие приводы вступают в работу агрегаты топливной и масляной систем, а также агрегаты управления механизацией компрессора высокого давления.

Поскольку двигатель эксплуатируется на земле, то должно уделяться пристальное внимание системе подвода циклового воздуха к двигателю. Система подвода циклового воздуха обеспечивает:

- эффективную очистку циклового воздуха от пыли;

-подогрев циклового воздуха для предохранения самой системы и двигателя от обледенения;

- подвод циклового воздуха с параметрами, обеспечивающими устойчивую работу компрессоров двигателя.

Во входной системе имеется байпасное устройство, открывающееся в случае выхода из строя воздухоочистительных элементов (превышение гидравлического сопротивления выше допустимого уровня) и обеспечивает поступление воздуха непосредственно на вход двигателя.

Система подвода циклового воздуха должна надежно работать при следующих характеристиках окружающей среды:

- среднегодовая запыленность, мг/м3….3

- запыленность при пыльных бурях, мг/м3….не более 2

- кратковременные максимумы

по запыленности, мг/м3…не более 150

- средняя температура, К:

самой холодной пятидневки….218

самой теплой пятидневки…..318

- относительная влажность, %...........................................100.

Также вводятся некоторые ограничения по эксплуатации двигателя НК-12СТ:

- на всех режимах работы двигателя температура топливного газа не должна

быть ниже 20 °С и выше 60 °С;

- давление топливного газа при запуске двигателя должно быть не ниже

2.5кгс/см2;

- уровень масла в маслобаке не ниже 0,4м;

- температура масла на входе в двигатель не ниже 40°С;

- фильтрация заправки масла не более 25мкм.

Целью технического обслуживания двигателя является оценка его технического состояния, своевременное выявление и устранение возникающих неисправностей, поддержание требуемого уровня эксплуатационной надежности и готовности двигателя к работе.

Техническое обслуживание двигателя во время эксплуатации включает в себя:

- межрегламентный осмотр (проводится после первого опробования двигателя и после каждого аварийного останова газоперекачивающего агрегата);

- регламентные работы (проводятся при наработке двигателя 300, 1000 часов и далее через каждые 1000 часов);

- замену узлов и агрегатов (проводится по необходимости);

- регулирование агрегатов (проводится по необходимости).

Межрегламентные работы включают в себя:

- осмотр ВОУ, всасывающей камеры, входного коллектора двигателя на отсутствие посторонних предметов;

- осмотр лопаток входного направляющего аппарата и рабочих лопаток первой ступени компрессора низкого давления на отсутствие забоин и трещин;

- осмотр топливных, масляных и воздушных трубопроводов на отсутствие течи, замасливания, вмятин, забоин и других механических повреждений;

- осмотр агрегатов маслосистемы, системы топливопитания и регулирования на отсутствие течи, механических повреждений, целостности контровок;

- осмотр стыков корпусов двигателя на отсутствие ослабления затяжки болтов, гаек, нарушения контровки;

- взятие масла на частичный анализ из коробки приводов маслоагрегатов и маслобака;

- осмотр основного маслофильтра двигателя, маслофильтра свободной турбины и маслофильтра системы автоматического регулирования давления;

- осмотр магнитных пробок в маслосистеме двигателя на отсутствие стружки в масле;

- проверка уровня масла в маслобаке.

Регламентные работы включают в себя:

-работы, проводимые при межрегламентном осмотре двигателя;

-осмотр газовоздушного тракта двигателя на отсутствие забоин и вмятин на направляющих аппаратах и рабочих лопатках;

- осмотр и промывка пакета сигнализатора наличия стружки в масле;

- взятие пробы масла на полный анализ;

- осмотр и промывка фильтров стопорного клапана и электропневмоклапана стопорного клапана;

- промывку внутренней полости датчиков ССК и МСТ-18С;

- проверку срабатывания датчика ССК;

- внешний осмотр датчиков системы контроля двигателя;

- проверку датчиков контроля двигателя;

- осмотр и промывка фильтров в магистралях ГПА;

- промывку маслобаков системы маслообеспечения двигателя и замену масла в системе маслообеспечения двигателя;

- проверку срабатывания гидромеханической системы защиты свободной турбины от раскрутки (ограничителя оборотов ротора свободной турбины и сигнализации системы);

- устранение всех неисправностей выявленных в ходе проведения регламентных работ;

- промывку проточной части двигателя от загрязнений.

Суммарная норма времени на проведение регламентных работ по двигателю равна 11 часам.

Гарантийный срок службы, который даёт завод-изготовитель составляет 3000 часов.

Предельный срок службы составляет 15000 часов работы.

Эксплуатация двигателя в условиях низких температур

Эксплуатация двигателя в условиях низких температур имеет ряд особенностей от эксплуатации при положительных температурах.

При отрицательных температурах и повышенной влажности воздуха возможно обледенение входного канала двигателя, лопаток ВНА, ВОУ и защитных сеток при работе двигателя.

Опасность обледенения особенно велика, если при температуре окружающей среды близкой к 0°С (примерно в диапазоне от плюс 5°С до минус 10°С) имеются осадки в виде дождя, тумана и мокрого снега.

1) На работающем двигателе при температуре окружающей среды ниже плюс 5°С включают обогрев ВНА; в условиях обледенения необходимо поддерживать температуру масла на входе в двигатель в пределах 50..60°С

2) На работающем двигателе при температуре окружающей среды от плюс 5°С до минус 10°С осматривают ВОУ, защитную сетку на входе в двигатель на отсутствие снега, льда, посторонних предметов. При других температурах окружающей среды осмотр проводят не менее двух раз в сутки. При температуре окружающей среды от плюс 5°С до минус 10°С включают подогрев циклового воздуха.

3) При температуре наружного воздуха плюс 5°С и ниже топливный газ должен быть подогрет в блоке подготовки топливного и пускового газа, чтобы температура топливного газа на входе в двигатель была не ниже плюс 15°С.

4)При эксплуатации двигателя при температуре окружающей среды ниже минус 5°С двигатель и масло в маслосистеме ГПА перед запуском необходимо подогреть. Подогрев осуществляется горячим воздухом, подоваемым от соседних работающих агрегатов или от подогревательных установок, с температурой не выше плюс 80°С в контейнер двигателя.

5)Подготовку двигателя к запуску производить с учетом следующих особенностей:

- при наличии льда на внутренней поверхности входного канала двигателя необходимо перед запуском удалить лед, подводя в ГВТ горячий воздух температурой не выше 80°С;

- при предпусковом осмотре двигателя ручную прокрутку на предмет легкости и бесшумности вращения роторов двигателя с помощью спецключа производить при температуре масла на входе в двигатель не ниже плюс 15°С;

- при подготовке двигателя к запуску холодную прокрутку производить при температуре масла в баке не ниже плюс 30°С и температуре масла на входе в двигатель не ниже плюс 15°С;

- запуск двигателя производить при условии, если температура масла на входе в двигатель после холодной прокрутки не ниже плюс 15°С; в ином случае продолжить подогрев двигателя подогрев масла в баках и маслохолодильниках. После этого повторить холодную прокрутку и в случае получения заданной температуры масла на входе в двигатель произвести горячий запуск.

1.2. Анализ эксплуатационной надежности двигателя НК-12СТ

Эксплуатационная надежность – важнейшее свойство изделия, определяющее их способность нормально функционировать в заданных условиях эксплуатации. Задачи анализа надежности в настоящее время решаются как на этапе создания новой техники, так и в процессе ее эксплуатации. Они наиболее актуальны для сложных и ответственных технических устройств, к которым относится авиационная техника.

Анализ эксплуатационной надежности служит основой для обоснования мероприятий по совершенствованию технологических процессов разборки и сборки конструкции двигателя.

Комплексное понятие «надежность» характеризует ряд специфических свойств двигателя: безотказность, долговечность, ремонтопригодность и сохраняемость. Наиболее важным из них является безотказность, т.е. способность двигателя выполнять заданные функции в течение установленного периода времени, сохраняя значения основных выгодных параметров в пределах, установленных нормативно-технической документацией. В дипломном проекте понятие эксплуатационная надежность отождествляется с безотказностью объекта.

1.2.1. Качественный анализ надежности

Результаты выполнения анализа надежности во многом зависят от представительности собранных статистических данных об отказах и неисправностях заданного двигателя. Статистические данные, выписанные из ведомости дефектов, представлены в таблице 1.1.

В графе «Характер отказов» указывается сущность неисправности, следствием которой явилось нарушение работоспособности двигателя.

В графе «Повторяемость» указывается общая наработка двигателя до отказа, выраженная в часах.

В графе «Обстоятельства обнаружения» указываются способ и место обнаружения отказа.

В графе «Классификация» указывается предполагаемое происхождение отказа:

- конструктивно-производственный недостаток (КПН);

- нарушение режимов эксплуатации (Э);

- нарушение при ремонте (Р).

На основе статистических данных, производится качественный анализ надежности двигателя. При этом анализируется влияние отказов объекта на безопасность, рассматриваются характерные причины возникновения отказов, сущность мероприятий по их предупреждению и т.д.

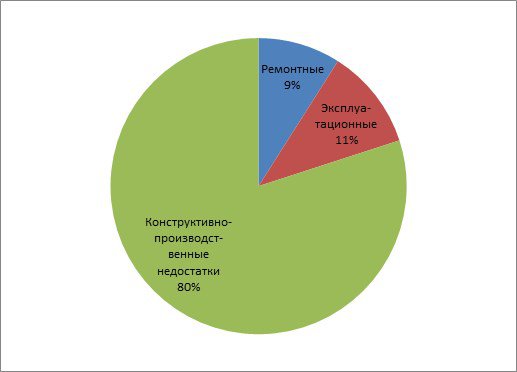

Производится группирование отказов по повторяемости, причинам возникновения, последствиям, методам появления и т.д. Результаты группирования отказов показываются в виде круговых диаграмм, отражающих процентное соотношение различных групп отказов. Дается общая характеристика надежности двигателя, указываются наиболее опасные и часто повторяющиеся отказы, анализируются причины их возникновения, выбираются объекты для дальнейшего углубленного анализа.

Результаты выполнения анализа надежности во многом зависят от представительности собранных статистических данных об отказах и неисправностях заданного объекта (за период 2008-2012гг.), которые были собраны на предприятии ДОАО «Центрэнергогаз» и представлены в виде таблице 1.1.

Анализ эксплуатационной надежности служит основой для обоснования мероприятий по совершенствованию технологических процессов ТО (Р) и конструкции объекта. [1]

Таблица 1.1 - Статистические данные об отказах и неисправностях двигателя НК-12СТ

|

Наимено-вание узла, агрегата, детали |

Характер отказа |

Повторяе-мость |

Обстоя-тельства обнару-жения |

Причина |

Клаc-си-фикация |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||

|

Статистические данные об отказах компрессора |

|||||||||||

|

Рабочая лопатка компрес-сора |

Забоины лопатки компрес-сора |

1866, 4984, 13213, 14741, 17982 |

Капиталь-ный ремонт |

Попадание посторонних предметов на входе в двигатель |

Э |

||||||

|

Трещина лопатки компресс-сора |

3228,4518, 5996, 6370, 8646, 9525, 11009, 11786, 15577, 19363 |

Капи-тальный ремонт |

Недостаточная усталостная прочность |

КПН |

|||||||

|

Продолжение таблицы 1.1 |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||

|

Передняяопора компрес-сора |

Разру- шение подшип- ника |

3235,8011, 10638, 12512, 14093, 15675 |

Визуаль-ный осмотр при ТО |

Усталостное выкрашивание подшипника |

КПН |

||||||

|

Направляющий аппарат |

Разруше-ние направ-ляющего аппарата. |

6792,7940, 8833,11616, 12473, 15092, 18424, 18930, 19672 |

Аварий-ный останов двигателя |

Некачественный ремонт сварного шва |

Р |

||||||

|

Диск пер-вой ступени комп-рессора |

Разруше-ние диска первой ступени компресс-сора. |

1723, 6449, 9393, 11810 |

Аварий-ный останов двигателя |

Недостаточная усталостная прочность |

КПН |

||||||

|

Картер компрес-сора |

Трещина на картере компрес-сора |

9817,15056 |

Аварий-ный останов двигателя |

Недостаточная усталостная прочность |

КПН |

||||||

|

Продолжение таблицы 1.1 |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||

|

Клапан перепуска воздуха |

Незакры-тие заслонки |

3207,8812, 13901, 19155, 5134, 17373 |

Сигнали-зация |

Коррозия, нагар масла на цапфе и втулке |

Э |

||||||

|

Статистические данные об отказах турбины компрессора |

|||||||||||

|

Рабочая лопатка турбины компресс-сора |

Трещины на лопатке |

1955,2143, 2706,3119, 4831,5676, 6088,8193, 6869,8656, 9070,11580, 11894 13588, 14598, 15669, 17506, 20397, |

Капиталь-ный ремонт |

Недостаточная усталостная прочность |

КПН |

||||||

|

Вставка соплового аппарата |

Скол вставки первой ступени. |

6680,7159, 10412, 14741, 1597, 7510, 12886 |

Капиталь- ный ремонт |

Недостаточная вибростойкость |

КПН |

||||||

|

Продолжение таблицы 1.1 |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||

|

Внутрен-нее кольцо соплового аппарата первой ступени |

Деформа-ция внутрен-него кольца |

5477, 13723 |

ТО двигателя |

Перегрев двигателя |

Э |

||||||

|

Опора турбины газогене-ратора |

Стружка в масло-системе |

2610, 8499, 9919,12881, 5403,6231, 14741, 15602, 17506, 18057 |

Капиталь- ный ремонт |

Повышенная осевая нагрузка из-за постановки подшипника с нарушением технологических допусков. |

КПН |

||||||

|

Ротор турбины газогене-ратора |

Повышен-ная вибрация ротора |

2610, 2820, 6231, 7726, 8453, 9662, 10904, 12239, 14644, 15996, 18507, 18943, 19066 |

Капиталь- ный ремонт |

Вытяжка шпилек ротора. |

КПН |

||||||

|

Продолжение таблицы 1.1 |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||

|

Статистические данные об отказах свободной турбины |

|||||||||||

|

Верхний привод свобод-ной турбины |

Наруше-ние контакт. взаимо-действия тел качения в подшип-нике (скрип) |

5169, 7805,12083 |

Визуальный осмотр при ТО |

Работа подшипников в условиях уменьшенного радиального зазора |

КПН |

||||||

|

Лопатка свобод-ной турбины |

Отрыв лопатки свободной турбины |

2419, 7972, 8101, 9893, 14460, 16130, 18884 |

Визуальный осмотр при ТО |

Недостаточная усталостная прочность |

КПН |

||||||

|

Ротор свобод-ной турбины |

Большой люфт ротора СТ |

1597, 7510, 20397, 10026, 12631 |

Капиталь-ный ремонт |

Разрушение мас-лянопластинчатого демпфера |

КПН |

||||||

|

Продолжение таблицы 1.1 |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||||

|

Диск свобод-ной турбины |

Повы-шенная вибрация на свобод-ной турбине |

9414, 13318 |

Сдаточ-ные испы-тания |

Разбалансировка ротора свободной турбины из-за посадки диска на вал с зазором. |

Р |

||||||

|

Передняяопора свобод-ной турбины |

Разру-шение сепара-тора подшип-ника передней опоры СТ |

2479, 4533, 7558, 10771, 13809, 12631, 13744, 14985, 18915, 19276 |

Визуаль-ный осмотр при ТО |

Недостаточная прокачка масла через подшипник |

КПН |

||||||

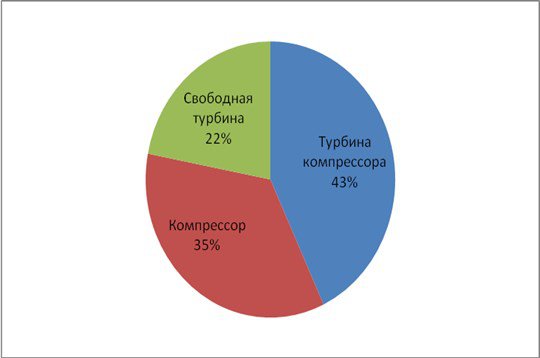

Рисунок 1.3 – Классификация отказов по узлам двигателя

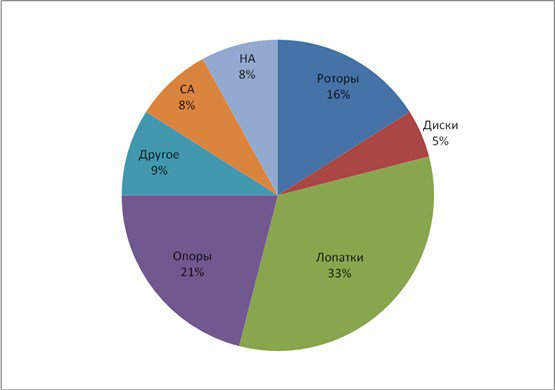

Рисунок 1.4 – Классификация отказов по принадлежности

Рисунок 1.5 – Классификация отказов по происхождению

Выводы:

1) При проведении анализа выяснилось, что двигатель имеет следующие характеристики:

- по принадлежности к узлам двигателя – на компрессор приходится 35% всех отказов, на турбину газогенератора – 43%, на свободную турбину – 22%;

- наибольший процент отказов имеют рабочие лопатки-33%;

- по происхождению – 80% всех отказов появилось из-за конструктивно-производственных недостатков, 11% - из-за ошибок в эксплуатации, а 9%-ремонтные.

Отсюда видно, что одним из наиболее слабых звеньев двигателя НК-12СТ являются РК турбины компрессора, т.е. лопатки. Следует обратить внимание на условия работы узла. Так как большое число отказов являются конструктивно-производственными, то следует обратить наибольшее внимание на технологию сборки, а также на культуру производства узлов и агрегатов турбины.

2) Для дальнейшего исследования выбирается лопатка турбины компрессора, так как именно на нее приходится наибольшее количество отказов.

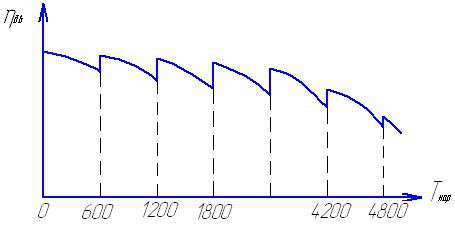

1.2.2 Количественный анализ надежности лопатки турбины компрессора

Количественный анализ надежности [2] заключается в определении теоретического закона и параметров распределения наработки объекта до отказа. На их основании определяется фактическая надежность объекта в пределах назначенного ресурса, а также необходимость проведения мероприятий, направленных на повышение уровня надежности.

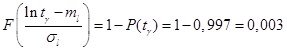

В качестве объекта анализа надежности выбираем трещины на рабочих лопатках турбины.

Время наблюдения Ta=20400 часов.

Произведём анализ надёжности с использованием методики, изложенной в [2], выбрав план наблюдения [NUT].

По данным ОАО «Центрэнергогаз» имеем число изделий N=120. Изделия не восстанавливаемые.Число неисправных изделий n=18.

Время наработки до отказов отдельных экземпляров ti: 1955,2143,2706,3119, 4831,5676,6088,6869,8193,8656,9070,11580,11894,13588,14598,15669,17506,

20397.

Оценим количество требуемых интервалов по правилу Старджена:

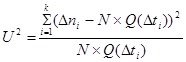

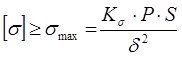

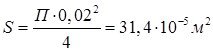

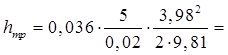

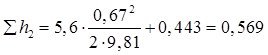

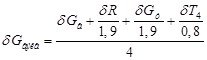

![]() (1.1)

(1.1)

Разбиваем время наблюдения на 5 интервалов

![]() (1.2)

(1.2)

Проведём расчёт эмпирических характеристик надёжности.

Эмпирическая плотность распределения отказов:

![]() ,1/ч, (1.3)

,1/ч, (1.3)

где Dni – число объектов, отказавших в интервал времени Dti; Dti – интервал времени, ч; N – общее количество объектов наблюдения.

Эмпирическая интенсивность возникновения отказов:

![]() , 1/ч, (1.4)

, 1/ч, (1.4)

где N-∑Dni - число объектов, исправно проработавших на начало рассматриваемого периода

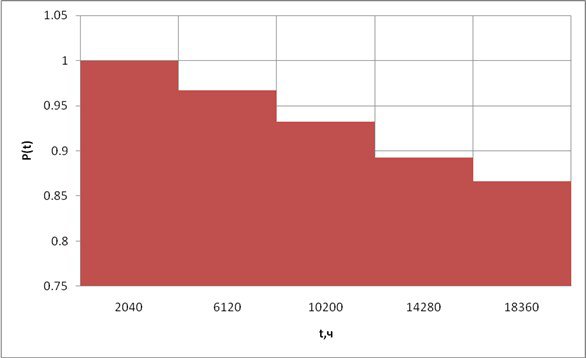

Эмпирическая вероятность безотказной работы:

(1.5)

(1.5)

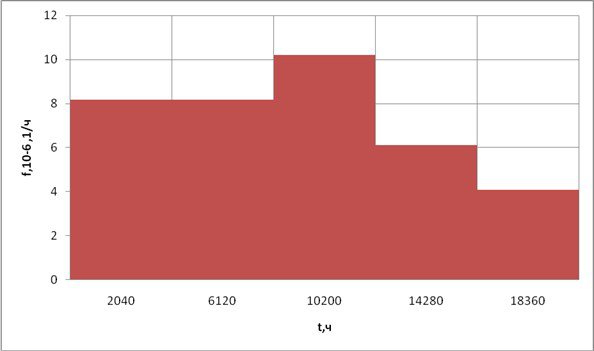

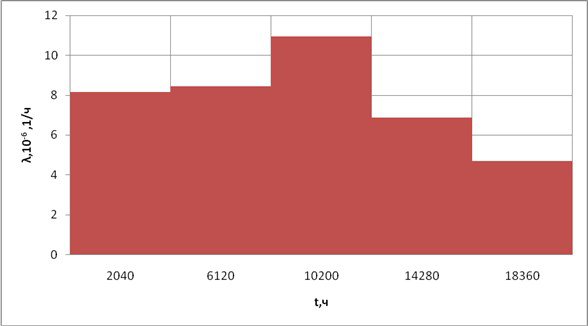

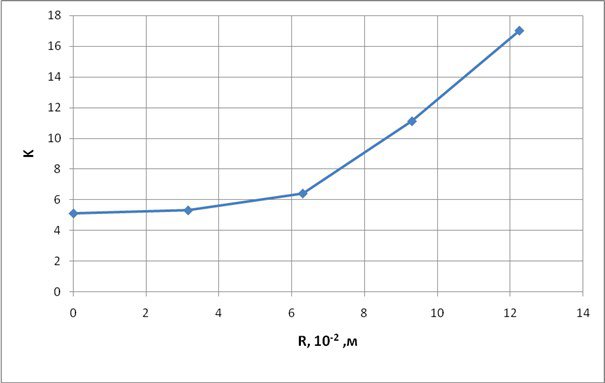

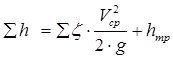

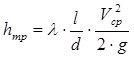

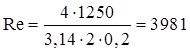

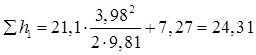

Полученные результаты сведём в таблицу 1.2 и построим на их основе гистограммы эмпирических характеристик, изображенных на рисунках 1.6-1.8.

Таблица 1.2 – Расчёт статистических параметров надёжности

|

№инт |

ti,ч |

ti+1, ч |

Dti ,ч |

Dni |

fi(t),10-6 ,1/ч |

li(t),10-6 ,1/ч |

P*(t) |

|

1 |

0 |

4080 |

4080 |

4 |

8,17 |

8,17 |

1 |

|

2 |

4080 |

8160 |

4080 |

4 |

8,17 |

8,45 |

0,9669 |

|

3 |

8160 |

12240 |

4080 |

5 |

10,20 |

10,94 |

0,9324 |

|

4 |

12240 |

16320 |

4080 |

3 |

6,13 |

6,87 |

0,8923 |

|

5 |

16320 |

20400 |

4080 |

2 |

4,08 |

4,71 |

0,8662 |

Рисунок 1.6 – Гистограмма эмпирического распределения плотности распределения

Рисунок 1.7 – Гистограмма эмпирического распределения интенсивности распределения

Рисунок 1.8— Гистограмма эмпирического распределения вероятности безотказной работы

Исходя из природы отказов (накопление повреждения) и вида гистограмм можно выдвинуть гипотезу, что повреждения рабочих лопаток распределены по логарифмически нормальному закону распределения. Этот закон является двухпараметрическим, то есть для его полного определения необходимо найти два параметра - математическое ожидание ml и среднеквадратичное отклонение σl.

Определяем параметры распределения методом разделяющих разбиений. Выбираем значения наработок t1=6000ч и t2=16320ч из первой и последней третей вариационного ряда.

![]() ;

; ![]()

Находим значения квантилей, соответствующих значениям F( t1) и

F( t2):

![]() ;

; ![]() ;

;

![]() ;

; ![]()

![]()

![]()

![]()

Проверку правильности выбранной гипотезы проведём по критерию Пирсона c2. Число разрядов при расчете критерия на единицу больше числа разрядов разбиения вариационного ряда k, так как добавляется интервал от ![]() до +

до +![]() .Результаты расчёта сведём в таблицу 1.3 с учётом того, что вероятность отказа в i-том интервале (от наработки ti до ti+1)

.Результаты расчёта сведём в таблицу 1.3 с учётом того, что вероятность отказа в i-том интервале (от наработки ti до ti+1)

![]() , (1.6)

, (1.6)

где ti-1 и ti -наработки, соответствующие началу и концу интервала Δti.

Ожидаемое количество отказов изделий определится произведением N•qi(Δti).Случайная величина Ui2 вычисляется по следующей формуле:

, (1.7)

, (1.7)

где ![]() - теоретическая вероятность отказа в интервале

- теоретическая вероятность отказа в интервале ![]() ;

;

N – количество наблюдаемых объектов;

![]() - число объектов, отказавших в интервале наработки

- число объектов, отказавших в интервале наработки ![]() .

.

Критерий Пирсона c2 определится как:

c2=![]()

Таблица 1.3– Оценка сходимости теоретического и статистического распределений

|

№инт |

ln ti,ч |

ln ti+1,ч |

Dni |

qi(Δti) |

Nqi(Δti) |

Dn-Nqi(Дti) |

U2i |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

8,3139 |

4 |

0,0177 |

2,124 |

1,876 |

1,6570 |

|

|

Продолжение таблицы 1.3 |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

2 |

8,3139 |

9,0070 |

4 |

0,0367 |

4,404 |

-0,404 |

0,0371 |

|

3 |

9,0070 |

9,4125 |

5 |

0,0409 |

4,908 |

0,092 |

0,0017 |

|

4 |

9,4125 |

9,7001 |

3 |

0,0402 |

4,824 |

-1,824 |

0,6897 |

|

5 |

9,7001 |

9,9233 |

2 |

0,0381 |

4,572 |

-2,572 |

1,4468 |

|

6 |

9,9233 |

102 |

0,8264 |

99,168 |

2,832 |

0,0809 |

|

|

∑qi(Δti)=1 |

U2=3,9132 |

||||||

Число степеней свободы r в случае шести разрядов таблицы и двух параметров закона распределения равно:

r=k-1-s, (1.8)

где r – степень свободы , которая зависит от числа разрядов k (k=6), числа связей распределения s (s=2)

r=6-1-2=3

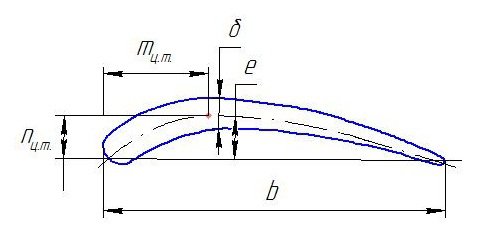

При уровне значимости α=10% и числа степеней свободы r=3 и критическом значении χ²=6,25 подсчитанное значение U2=3,9132 не попадает в критическую область (6,25; ![]() ). Следовательно, можно принимать гипотезу о логарифмически нормальном законе распределения.

). Следовательно, можно принимать гипотезу о логарифмически нормальном законе распределения.

Определение точности оценок параметров распределения. Верхние и нижние границы доверительных интервалов для параметров ml и σl вычисляем по формулам (1.9) и (1.10):

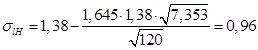

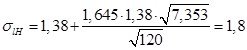

![]() ,

, ![]() , (1.9)

, (1.9)

![]() ,

, ![]() (1.10)

(1.10)

где Zβ – квантиль нормального распределения и для β=1-α=0,9=90% Zβ=1,645.

![]() ,

,

тогда f2(k)=7,353, f3(k)=4,15

По формулам (1.9) и (1.10) получаем:

![]()

![]()

Таким образом интервал (0,96;1,80) с доверительной вероятностью 90% покрывает истинное значение параметра σl, а интервал (10,66;11,78) – значение параметра ml.

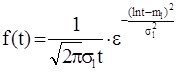

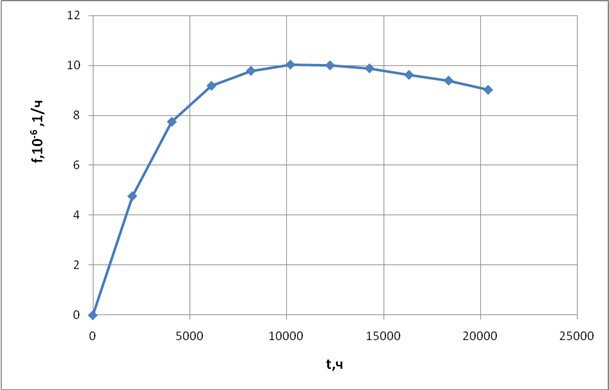

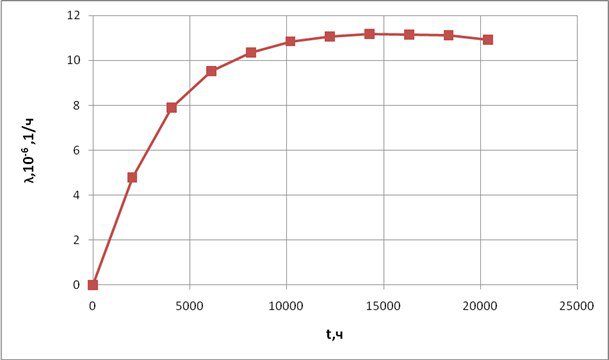

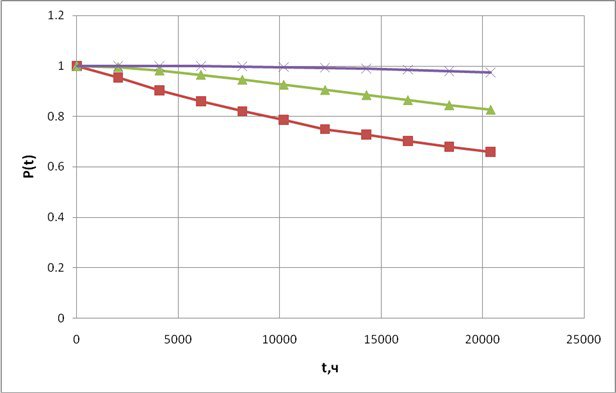

Построение теоретических законов распределения будем производить для диапазона от 0 до 20400 часов. Произведем расчёт теоретических характеристик плотности распределения отказов f(t), вероятности безотказной работы P(t) и интенсивности отказов l(t) по соответствующим зависимостям выбранного закона распределения:

P(t) = 1-F[(ln t – ml)/σl]

Pв,н(t) = 1-F[(ln t – mlв,н)/σlв,н]

λ(t) = f(t)/P(t)

Построение графиков теоретического распределения производим для интервала (0;20400).Нижнее значение P(t) соответствует нижнему значению параметра ml и верхнему значению параметра σl. Расчетные данные сведем

в таблицу 1.4.

Таблица 1.4– Расчёт теоретических параметров надёжности

|

t, час |

l(t),10-6 ,1/час |

f(t),10-6,1/час |

Pн(t) |

P(t) |

Pв(t) |

|

0 |

0 |

0 |

1 |

1 |

1 |

|

2040 |

4,79 |

4,77 |

0,9543 |

0,9954 |

0,9999 |

|

4080 |

7,89 |

7,75 |

0,9037 |

0,9823 |

0,9998 |

|

6120 |

9,52 |

9,19 |

0,8595 |

0,9651 |

0,9993 |

|

8160 |

10,35 |

9,79 |

0,8207 |

0,9456 |

0,9980 |

|

10200 |

10,85 |

10,04 |

0,7864 |

0,9254 |

0,9960 |

|

12240 |

11,06 |

10,01 |

0,7489 |

0,9047 |

0,9932 |

|

14280 |

11,18 |

9,89 |

0,7281 |

0,8845 |

0,9894 |

|

16320 |

11,14 |

9,63 |

0,7030 |

0,8645 |

0,9849 |

|

18360 |

11,12 |

9,40 |

0,6801 |

0,8447 |

0,9794 |

|

20400 |

10,92 |

9,03 |

0,6587 |

0,8264 |

0,9734 |

Графики теоретического распределения представим на рисунках 1.9-1.11.

Рисунок 1.9 – Теоретическая интенсивность распределения отказов

Рисунок 1.10 – Теоретическая плотность распределения отказов

Рисунок 1.11 – Вероятность безотказной работы

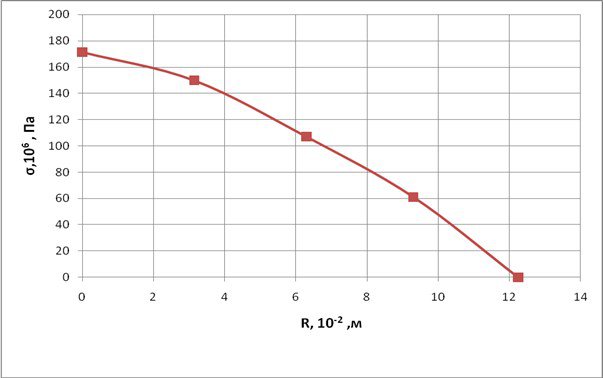

Оценка уровня надежности заключается в сравнении фактических значений характеристик надежности с нормативными величинами.

Коэффициент tγ- наработка, в течение которой изделие проработает до первого отказа с вероятностью γ, выраженной в процентах. Для анализа надежности вероятность безотказной работы Рзад=0,997, γ=99,7. Для логарифмически нормального закона

, (1.11)

, (1.11)

,

,

![]() ,

,

![]()

Коэффициент tγ сравнивается со значением, равным 1000 часов (форма ТО, предусматривающая осмотр объекта исследования). Оценка уровня надежности сводится к сравнению этих значений.

Так как значения t99,7 =1639 ч> [t], то лопатка в пределах межремонтного ресурса надежна и не требуется введение проверок лопатки на предмет выявления усталостной трещины.

1.2.3. Исследование причин появления трещин на рабочих лопатках турбины компрессора

Предварительное ознакомление с объектом

В процессе капитального ремонта двигателя НК-12СТ был выявлен дефект турбины - трещина лопатки рабочего колеса второй ступени (см. таблицу 1.1). По документации было установлено, что к моменту обнаружения дефекта двигатель наработал 6088 часов.

При сборе статистики было установлено, что подобная неисправность присутствовала в турбинах восемнадцати двигателей НК-12СТ. Возможной причиной появления трещин на лопатках рабочих колес турбин компрессоров могла являться недостаточная усталостная прочность.

Анализ внешнего состояния

В результате внешнего осмотра и анализа возможных причин появления дефекта лопатки рабочего колеса турбины компрессора установлено, что трещина располагается вблизи корневого сечения, в котором находятся максимальные суммарные напряжения. Возможной причиной появления трещин на лопатках рабочих колес турбин компрессоров могла являться недостаточная усталостная прочность.

Рисунок 1.14 – Внешнее проявление исследуемого повреждения

Анализ условий работы

Лопатка находится под воздействием следующих основных статических сил – центробежной силы собственной массы лопатки (рабочая) и поперечных аэродинамических сил (рабочая и статорная) кроме того, возникают термические напряжения вследствие неравномерности распределения температур по сечению лопатки и её длине.

Центробежные силы создают большие напряжения растяжения (возможен изгиб лопатки), а аэродинамические силы вызывают изгиб лопатки, создавая достаточно большее напряжение изгиба.

Температурные напряжения лопатки возникают при неодинаковой температуре материала в поперечном сечении. Эти напряжения тем больше, чем больше разница между максимальной и минимальной температурой в сечениях лопатки.

В процессе эксплуатации рабочая лопатка ТК разрушаются в результате возникновения резонансных режимов работы лопаток. Резонансные колебания лопаток наступают в тех случаях, когда частота собственных колебаний fg становится равной или кратной числу оборотов двигателя в секунду, то есть при условии fg = k × nс., где k – номер гармоники возбуждающей силы.

Лопатка представляет собой упругую колебательную систему. Каждому движению соответствует своя собственная частота колебаний. Лопатка совершает колебания по изгибным, крутильным и пластинчатым формам.

Выдвинем в качестве причины появления неисправности две гипотезы: 1) лопатка имеет недостаточную статическую прочность; 2) лопатка имеет недостаточную динамическую прочность [4].

Проверочный расчет

Проведём расчёт лопатки на статическую и динамическую (расчет на колебания) прочность [3].

При расчёте на статическую прочность рабочей лопатки ТК, в расчётных сечениях определяются:

-напряжения от центробежных сил;

-напряжение изгиба от газовых и центробежных сил sизг.;

-суммарное максимальное напряжение от растяжения и изгиба så;

-запас прочности К.

При расчёте рабочей лопатки приняты следующие допущения:

1) лопатка консольная;

2) считается, что лопатка по сечению нагрета равномерно, то есть температурные напряжения отсутствуют по сечению и её длине лопатки;

3) механические свойства материала лопатки одинаковы по её длине и по хорде;

4) лопатка находится в упругой зоне, то есть подчиняется закону Гука;

5) напряжения определяются по каждому виду деформаций независимо друг от друга;

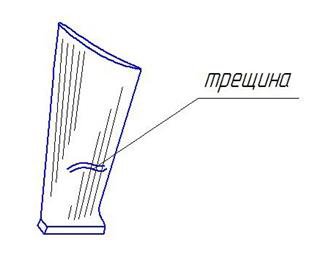

6) ось Z перпендикулярна оси вращения и проходит через центр тяжести корневого сечения лопатки (рисунок 1.15);

7) ось Х совпадает с осью вращения (рисунок 1.15);

8) ось Y располагается в плоскости вращения(рисунок 1.15) .

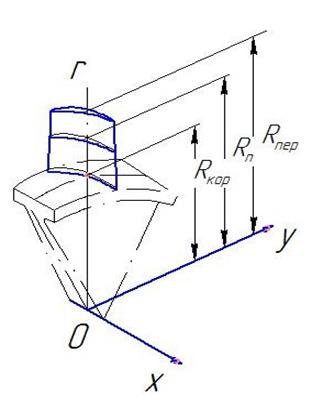

Используемые для расчета лопатки на статическую прочность геометрические параметры профиля определяются согласно рисунку 1.16.

Рисунок 1.15 – Принятая система координат при расчете лопатки турбины

Рисунок 1.16 – Определение геометрических параметров профиля

Исходные данные для расчёта на статическую прочность лопатки

ИСХОДНЫЕ ДАННЫЕ

KS – КОЛИЧЕСТВО СЕЧЕНИЙ

5

OMEGA – УГЛ. СКОРОСТЬ ВРАЩЕНИЯ РОТОРА ( РАД/С )

854,8

G – СЕКУНДНЫЙ МАССОВЫЙ РАСХОД ГАЗА ( КГ/С )

57,52

N – ЧИСЛО ЛОПАТОК КОЛЕСА

69

r0 – МАССОВАЯ ПЛОТНОСТЬ МАТЕРИАЛА ( Г/СМ**3)

7,850

С1А – ОСЕВАЯ СОСТ. АБС. СКОРОСТИ НА ВХОДЕ РАБ. КОЛЕСА ( М/С )

96,10

С1U – ОКРУЖНАЯ СОСТ. АБС. СКОРОСТИ НА ВХОДЕ РАБ. КОЛЕСА (М/С)

256,40

С2А – ОСЕВАЯ СОСТ. АБС. СКОРОСТИ НА ВЫХОДЕ РАБ. КОЛЕСА ( М/С )

137,60

C2U – ОКРУЖНАЯ СОСТ. АБС. СКОРОСТИ НА ВЫХОДЕ РАБ. КОЛЕСА (М/С)

159,80

Р1 – СТАТИЧЕСКОЕ ДАВЛЕНИЕ ГАЗА НА ВХОДЕ ( МПА )

0,3230

Р2 – СТАТИЧЕСКОЕ ДАВЛЕНИЕ ГАЗА НА ВЫХОДЕ ( МПА )

0 ,2850

FB – ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ БАНДАЖА ( 0, ЕСЛИ НЕТ БАНДАЖА ) СМ**2

0 ,000

RB – РАДИУС БАНДАЖА ( 0, ЕСЛИ НЕТ БАНДАЖА ) ( СМ )

0 ,00

R – РАДИУСЫ РАСЧЁТНЫХ СЕЧЕНИЙ ( СМ ) ( ОТСЧЕТ ОТ ПЕРИФИРИИ )

40,55 , 37,60 , 34,60 , 31,45 , 28,30

B – ХОРДЫ РАСЧЕТНЫХ СЕЧЕНИЙ ( СМ )

3,12 , 3,21 , 3,30 , 3,38 , 3,46

K – КОЭФФИЦИЕНТ РАЗГРУЗКИ

0 ,600

DELTA – МАКСИМАЛЬНЫЕ ТОЛЩИНЫ ПРОФИЛЕЙ ( СМ )

0 ,42 , 0, 63 , 0,85 , 1,03 , 1,29

ESR – МАКСИМАЛЬНЫЕ ПОДЪЕМЫ СР. ЛИНИИ ( СМ )

0,96 , 0,99 , 1,04 , 1,07 , 1,10

FI - УГОЛ ПОВОРОТА ГЛ. ЦЕНТР. ОСЕЙ ОТН. ОСЕЙ X И Y ( ГРАД )

45, 8 , 49, 9 , 55,8 , 57, 5 , 58 , 9 ,

ETAA – УДАЛЕНИЕ ТОЧКИ А ОТ ОСИ KSI ( СМ )

1,88 , 1,90 , 1,91 , 1,94 , 1,97 ,

ETAB – УДАЛЕНИЕ ТОЧКИ B ОТ ОСИ KSI (СМ )

-1,68 , -1,55 , -1,39, -1,30 , -1,22

ETAC – УДАЛЕНИЕ ТОЧКИ C ОТ ОСИ KSI ( СМ )

0,32 , -0,33 , -0,35 , - 0,23, -0,40 ,

KSIA – УДАЛЕНИЕ ТОЧКИ А ОТ ОСИ ETA ( СМ )

0,78 , 0,75 , 0 ,72 , 0,69, 0,68 ,

KSIB – УДАЛЕНИЕ ТОЧКИ B ОТ ОСИ ETA ( СМ )

0,78 , 0,75 , 0,72 , 0,69 , 0,68

KSIC – УДАЛЕНИЕ ТОЧКИ C ОТ ОСИ ETA ( СМ )

-0,43 , -0,43 , -0,42 , - 0,42 , -0,40

SIGMPR – ПРЕДЕЛ ПРОЧНОСТИ В РАСЧ. СЕЧ. ( МПА )

680,0 , 680,0 , 680,0, , 800,0 , 880,0

T – ПРИЗНАК: =1 – ТУРБИНА, =2 – КОМПРЕССОР

1

M – МАССИВ МОДУЛЕЙ УПРУГОСТИ ( МПА )

0 ,1440Е+06, 0 ,1440Е+06 , 0 ,1440Е+06 , 1510Е+06 , 0 ,1630Е+06

Определение напряжений от растяжения центробежных сил

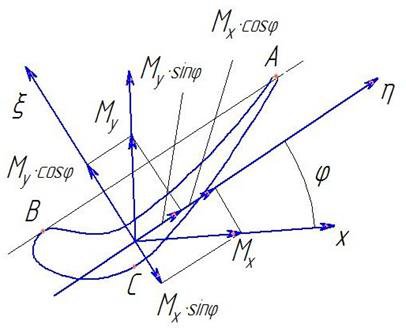

Напряжение от растяжения в i – том сечении определяются приближённо выражениями:

sрi =

где Рцi – имперционная (центробежная) сила, нагружающая сечение на радиусе ri.

F цi – площадь сечения лопатки на радиусе ri.

f – площадь текущего сечения лопатки на радиусе ri.

Закон премения площади f, которую не всегда можно описать аналитическими законами, по длине рабочей лопатки имеет сложную зависимость, поэтому напряжение от центробежных сил можно найти приближённо путём замены интеграла в формуле ,суммой конечных разностей в виде:

sрi =![]() Dvi rцi,

Dvi rцi,

где DVi – объём рассматриваемого участка, заключенного между i – м и

(i – 1) сечениями ;

r цi – растаяние от оси вращения до центра тяжести рассматриваемого участка.

Площадь сечения лопатки на любом радиусе определяем по приближённой формуле F = 0,7× b ×d.

Объём рассматриваемого участка DVi = ![]() ri

ri

Где Fi, Fi –1 – площади сечений, ограничивающих рассматриваемый участок.

D ri – расстояние между сечениями.

Величина r цi = r i + Dr цi

Определение изгибающих моментов от действия газовых сил

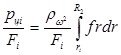

Рисунок 1.17 – Определение изгибающих моментов относительно

главных центральных осей

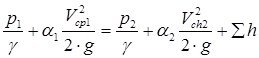

Предполагая, что распределение газовых сил по высоте лопатки постоянно и её значения определяются величиной давления на среднем радиусе, величины моментов от газовых сил относительно координатных осей Х и Y ( рисунок 1.17) можно определить по выражениям:

М rх = ![]()

М ry = ![]() ,

,

![]()

где l – длина лопатки.![]()

rc – средний радиус лопатки

ri – радиус i-го сечения.

Определение изгибающих моментов от действия центробежных сил

Из формулы центробежной силы пера лопатки определяют расстояние лопатки от корневого сечения, в котором расположен центр тяжести всего пера лопатки:

Рц = mл × r цт × w2= sрк × Fк,

откуда

r цт =

где sрк – напряжение растяжения.

Fк – площадь сечения;

DVi – объём участка.

Затем определяем расстояние от корневого сечения до центра тяжести пера лопатки Lцт = r цт – R1 , Cцт и Uцт в сечении, проходящем через центр тяжести пера лопатки, находят, задавшись коэффициентом разгрузки: l=0,7.

Uцт = l![]() ; Xцт =

; Xцт =![]()

По определённым значениям Cцт и Uцт строятся графики выносов центров тяжести сечения по осям Cи U, берём их по модулю.

Значения изгибающих моментов от центробежных сил определяются по формулам;

МЦY = ![]() ,

,

МЦY =![]() ,

,

Xi-r = ![]() ,

,

Yi-R = ![]() ,

,

По определённым значениям газовых и центробежных изгибающих моментов относительно осей Х и Y находим суммарные моменты.

Му = М ry – М цу ; Мх = М rх – М цх

Величины изгибающих моментов относительно главных центральных осей определяем по формулам:

М h = Мх × cos j![]() + My ×sin j

+ My ×sin j

М x = My × cos j![]() + Мх × sin j

+ Мх × sin j

j - угол поворота главных центральных осей относительно главных центральных осей относительно осей Х и Y. j принимается равным 900-g,

g - угол установки профиляв расчётном сечении.

Определение напряжения изгиба

При проверочных расчётах определяются максимальные напряжения изгиба, которые имеют место в точках А,В и С, наиболее удалённых от главных центральных осей:

sА = ![]() ; sB =

; sB =![]() ;sС =

;sС = ![]()

Моменты инерции сечений относительно главных центральных осей:

Jh =0,041•b ×d ×(d2 +e2);Jx = 0,037 × b × d

Определение суммарных напряжений и запаса прочности

Суммарные напряжения определяются в точках А,В и С, как алгебраические суммы напряжений от изгиба и напряжений растяжения от действия центробежных сил. Напряжения изгиба в рассматриваемых точках сечения различны по величине и знаку, а напряжение растяжения во всех точках одинаковы и положительны.

Запас прочности в каждом расчётном сечении определяется как отношение предельно допустимого для данного материала напряжения к максимальному суммарному напряжению в сечении:

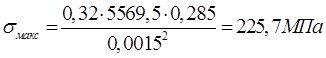

k= ![]()

Суммарные напряжения в точках А,В и С соответственно:

sАå = sр +sАизг; sВå = s р + sВизг; s Сå = s р + s Сизг

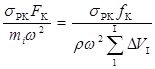

По результатам расчёта (приложение А) построены графики зависимостей максимальных суммарных напряжений сечения (sА, sВ, s С) (рисунок 1.18) и запасов прочности (k) по длине лопатки (R) (рисунок 1.19).

Рисунок 1.18 – Изменение максимальных напряжений по сечениям лопатки

Рисунок 1.19 - Изменение запаса прочности по сечениям лопатки

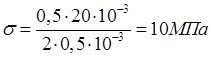

Лопатка удовлетворяет нормам прочности, если к >1,5. Расчёт на статическую прочность лопатки был произведён на ЭВМ. Результаты расчёта приведены в приложении А. По данным расчета сделаем заключение, что максимальные напряжения (s=171,48МПа) лопатка испытывает во втулочном сечении.

Т.к. запас прочности больше необходимого (k=5,1 во втулочном сечении), то лопатка удовлетворяет нормам прочности.

Расчёт на динамическую прочность

Колебания лопаток создают большие дополнительные динамические напряжения, вызывают усталостные явления в материале. Поэтому с течением времени в различных местах лопаток появляются трещины, в дальнейшем происходит их разрушение. Как правило, причиной большинства прочностных дефектов лопаток являются колебания.

Лопатка как упругая конструкция обладает спектром собственных частот и форм колебаний. Эти показатели являются определяющими, поскольку полностью представляют динамические свойства лопаток, их способность «отзываться» на различные виды воздействий, определяют колебательные процессы лопаток. Поэтому расчет и исследование спектров собственных частот и форм колебаний лопаток является первой задачей при их проектировании.

Обычно номер гармоники возбуждения соответствует числу конструктивных элементов проточной части двигателя, вносящих возмущение в поток. Места пересечения лучей диаграммы возбуждения с частотной диаграммой ступени определяют резонансы, обусловленные опасными гармониками.

Так как лопатки расположены в газотурбинном тракте, возникновение сил обусловлено неравномерностью потока (полей температур, давлений, скоростей), в окружном направлении. Основным источником этой направленности являются входные и выходные устройства, направляющие, сопловые и рабочие лопатки, опорные стойки силовых корпусов, системы отбора воздуха, камеры сгорания и т.д.

Частота возбуждающей силы f0 , вызывающая колебания лопаток, определяемая секундной частотой вращения ротора nC и числом импульсов К, получаемых лопаткой за один оборот ротора то есть f8 = nC × К, где К – целое число (К =1,2,3. . . .).

Необходимо чтобы nC. рез не совпадала с рабочей частотой вращения ротора.

Частота собственных колебаний вращающейся лопатки:

f0 = ![]()

x = ![]()

![]()

![]() ,

, ![]()

Расчёт данной частоты лопатки:

f¶ = ![]() ,

,

где

![]() ,

,

где dСР –средний диаметр;

l – длина лопатки;

В – коэффициент пропорциональности;

f0 – частота собственных колебаний;

nc – частота вращения ротора.

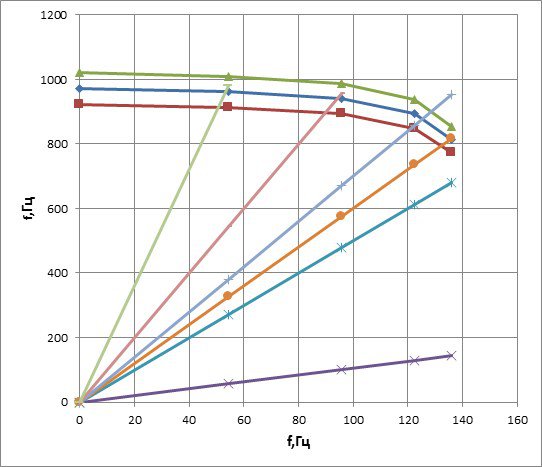

Зависимость частот возбуждающих сил от числа конструктивных элементов, расположенных в тракте двигателя и nc представлены в виде диаграммы возбуждения. Если диаграмму собственных частот лопатки нанести на диаграмму возбуждения, соответствующей этой ступени, то получим частотную диаграмму этой ступени.

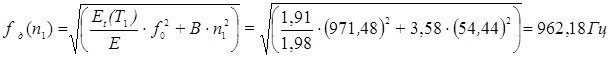

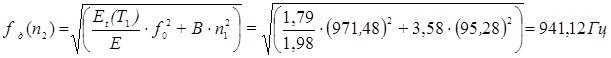

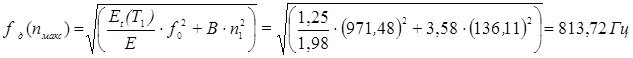

В результате расчета на ЭВМ получаем, что статическая частота лопатки

f0=971,48 Гц

Максимальная секундная частота вращения ротора

nмакс= ω /(2π) =136,11 об/с

Определим секундные частоты вращения ротора на следующих режимах работы двигателя: n1 (0,4 nмакс), n2 ( 0,7nмакс) , n3 ( 0,9nмакс), nмакс:

n1 = 0,4nмакс =54,44 об/с

n2= 0,7nмакс =95,28 об/с

n3= 0,9nмакс =122,50 об/с

Собственная статическая частота не учитывает влияние центробежных сил и температуры нагрева лопатки. Для учета этих влияний можно воспользоваться следующим приближенным уравнением:

fд=![]()

где fд — динамическая собственная частота лопатки, E, Et - модули упругости материала при нормальной и рабочей температурах,

![]() -

-

постоянный коэффициент, зависящий от геометрии пера лопатки.

Для лопаток турбины с повышением частоты вращения от режима малого газа nмг до максимального nмакс динамическая собственная частота рабочей лопатки несколько снижается за счет падения модуля упругости Et материала из-за роста температуры. Для приближенной оценки температуры в среднем сечении лопатки на рабочих режимах работы двигателя при оборотах от малого газа до максимального можно воспользоваться зависимостью

Tn* = Th + nc2·( T*макс - Th ) / n2смакc,

где Tn* - температура газа при частоте вращения ротора nc, К,

Th - температура воздуха в САУ, К,

nc— секундная частота вращения на текущем режиме работы, 1/c,

T*макс -температура газа на максимальном режиме работы двигателя,К

Средняя температура пера лопатки может быть приближенно оценена как Т=(0,90..0,95)Tn*

T1* = Th + n12·( T*макс - Th ) / n2смакc = 293+54,442·(1200-293)/136,112 = 438 К

T2* = Th + n22·( T*макс - Th ) / n2смакc = 293+95,222·(1200-293)/136,112 = 737 К

T3* = Th + n32·( T*макс - Th ) / n2смакc = 293+122,52·(1200-293)/136,112 = 1028 К

T*макс = 1200 К

T1 = 0,92·T1* = 403 К

T2 = 0,92·T2* = 678 К

T3 = 0,92·T3* = 945 К

Tмакс = 0,92·T*макс = 1104 К

Величины модулей упругости Et для различной температуры могут быть определены путем линейной аппроксимации табличных значений. Таким образом,

Et(T1) =1,91,

Et(T2) =1,79,

Et(T3) =1,56,

Et(Tмакс) =1,25,

E(Th) =1,98

Колебания рабочих лопаток возникают вследствие неоднородности потока газа в окружном направлении. Частота возбуждающей силы f0 , вызывающая колебания лопаток, определяемая секундной частотой вращения ротора nC и числов импульсов k, получаемых лопаткой за один оборот ротора то есть fд = =nC × k, где k – целое число (k =1,2,3,. .).

Необходимо чтобы nC. рез не совпадала с рабочей частотой вращения ротора.

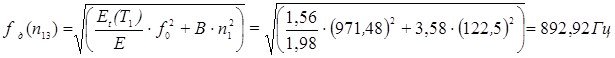

Ввиду технологического разброса собственных частот лопаток РК вместо одной кривой изменения этих частот строятся две — одна с разбросом в плюс 5%, другая — в минус 5% (рисунок 1.20)

Рисунок 1.20 – Определение резонансных режимов работы двигателя

Диапазон рабочих режимов двигателя - от режима малого газа (110 об/c) до максимального (136,11 об/с). Номинальный режим работы двигателя НК-12СТ-132 об/с. Таким образом, в диапазоне рабочих режимов двигателя возможно попадание в резонанс ( k=6 и k=7). Обычно номер гармоники возбуждения соответствует числу конструктивных элементов проточной части двигателя, вносящих возмущение в поток.

Мероприятия по повышению надежности исследуемого объекта

Для устранения причин появления исследуемого дефекта (трещин лопаток рабочих колес турбины компрессора) предлагается следующее конструктивное мероприятие: изменение частотной диаграммы за счет увеличения массы и жесткости лопатки путем установки бандажной полки.

1.3. Анализ эксплуатационной технологичности

К числу важнейших показателей характеризующих эксплуатационные качества двигателей относится эксплуатационная технологичность (ЭТ). Под ЭТ объекта понимается совокупность заданных и конструктивно реализованных свойств, определяющих его приспособленность к выполнению работ по ТО с минимальными затратами труда, времени и средств. Уровень ЭТ объекта определяется совершенством его конструкции, а также рядом эксплуатационных факторов.

К числу конструктивных особенностей объекта относятся:

- доступность

- легкосъемность

- удобство работ

- взаимозаменяемость

- контролепригодность и другие.

Заданные свойства ЭТ объектов обеспечиваются в процессе создания и изготовления двигателей. В условиях эксплуатации эти свойства реализуются и совершенствуются с учетом реальных требований и возможностей типовых технологических процессов.

Анализ ЭТ может носить качественный и количественный характер.В первом случае реальные свойства конструкции сопоставляются с рядом специфических требований, предъявляемых к конструкции, при выполнении типовых регламентных работ.

При проведении количественного анализа [5] используется система обобщенных (основных) и единичных (дополнительных) показателей. Обобщенные показатели ЭТ характеризуют конструкцию со стороны затрат труда, материалов, запасных частей, времени и других показателей определяющих эффективность использования двигателя в целом. Расчет обобщенных показателей для отдельных систем агрегатов и технологических операций как правило не производится из–за отсутствия необходимой информации. Единичные показатели ЭТ характеризуют отдельные специфические свойства конструкции объекта. К ним относятся: показатель доступности (Кд), легкосъемности (Кл), удобства работ (Куд) и другие.

Значения единичных показателей (безразмерных коэффициентов) лежат в пределах 0<К£1. При этом считается, что конструкция полностью отвечает требованиям ЭТ, если значения всех показателей равны единице. В случае если имеются нормативные показатели объекта анализ производится путем их сопоставления.

1.3.1. Качественный анализ эксплуатационной технологичности

В настоящее время отработаны общие требования по обеспечению ЭТ основных элементов конструкции двигателя при выполнении типовых регламентных работ по ТО. Анализ производится путем сопоставления требований с реальными свойствами заданного объекта. Результаты анализа представим в таблице 1.5.

Таблица 1.5 -Результат качественного анализа эксплуатационной технологичности

|

№/пп |

Содержание требований |

Соответствие требованиям |

Примечания |

|

1 |

2 |

3 |

|

|

2 |

Ко всем системам, узлам и агрегатам, подвергающимся систематическому ТО, должен быть обеспечен удобный подход, позволяющий выполнять операции по ТО без их демонтажа и разборки |

Соответствует |

Все системы находятся с внешней стороны корпуса двигателя, отдельно друг от друга |

|

3 |

Трудозатраты на вспомогательные работы должна быть максимально сокращены с обеспечением их по возможности типовым нормализованным инструментом |

Соответствует |

на станции используется типовой нормализованный инструмент |

|

4 |

Агрегаты, внутри которых находятся регулировочные или защитные устройства, должны размещаться блоками и секциями с обеспечением удобных подходов |

Соответствует |

Все агрегаты находятся в одном блоке и регулировочные винты у них выведены наружу |

Продолжение таблицы 1.5

|

№/пп |

1 |

2 |

3 |

|

5 |

При ТО двигателя должно применяться минимальное количество оборудования и инструмента |

Соответствует |

Используется стандартный нормированный инструмент |

|

6 |

Двигатель должен быть приспособлен к выполнению всех видов ТО, для чего на установке двигателя необходимо обеспечить простой и удобный монтаж и демонтаж, возможность замены агрегатов, расположенных на двигателе, без снятия его с ГПА |

Соответствует |

на двигателе имеются лючки для осмотра ГВТ, все агрегаты имеют удобный доступ что облегчает их регулировку и замену. |

|

7 |

Конструкция двигателя должна обеспечивать его разборку на автономные взаимозаменяемые узлы (модули), системы и агрегаты для выполнения работ по ТО и Р. |

Соответствует |

Конструкция двигателя предусмотревает возможность замены компрессора, турбины, СТ, КС, агрегатов. |

Продолжение таблицы 1.5

|

№/пп |

1 |

2 |

3 |

|

8 |

Конструкция компрессора и турбины должна обеспечивать замену в процессе эксплуатации отдельных лопаток в каждой ступени |

Соответствует |

Конструкция предусматривает замену лопаток компрессора, турбины и СТ. |

|

9 |

Конструкция двигателя должна обеспечивать удобный доступ к регулировочным устройствам и датчикам измерения параметров двигателя, инструментальный контроль состояния узлов и деталей проточной части |

Соответствует |

Регулировочные устройства выполнены наружу, имеются лючки и сигнализаторы о наличии механических частиц в масле. |

|

10 |

Конструкция топливной, масляной и других систем двигателя должны быть простой конфигурации, обеспечивать монтажную независимость одной системы от другой и не должны препядствовать доступу к узлам |

Соответствует |

Все системы разделены между собой и не мешают при демонтажно-монтажных работах какой-либо системы |

Продолжение таблицы 1.5

|

№/пп |

1 |

2 |

3 |

|

11 |

Конструкция узлов крепления и приводов агрегатов должна обеспечивать легкосъемность и удобство выполнения работ по монтажу агрегатов на двигателе. |

Не соответствует |

Коробка приводов крепится к двигателю снизу. |

|

12 |

Соединение узлов коммуникаций выхлопной системы и узлов крепления двигателя к ГПА должны быть быстроразъемными, рассчитанными на многократный монтаж |

Соответствует |

Все соединения узлов быстроразъемны |

|

13 |

Периодичность регламентных работ по агрегатам должна быть равной или кратной периодичности регламентных работ по двигателю. |

Соответствует |

Периодичность регламентных работ по агрегатам и по двигателю предусмотрены в документации ТО и Р |

|

14 |

Регулирование двигателя должно производиться без демонтажа каких – либо узлов и деталей, агрегатов |

Соответствует |

Регулировочные приспособления у узлов и агрегатов выведены наружу |

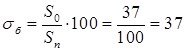

(1.12)

(1.12)

![]()

Конструкция двигателя НК-12СТ соответствует требованиям ЭТ на 92,3%.

Наиболее нетехнологичным объектом является агрегат управления регулируемым направляющим аппаратом, маслофильтры, командный агрегат управления клапанами перепуска воздуха.

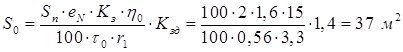

1.3.2. Количественный анализ эксплуатационной технологичности

Обнаружение, устранение и предупреждение отказов и неисправностей, а также трудоемкость и время выполнения типовых операций ТО и Р зависят от доступности к агрегатам, узлам и деталям, их легкосъемности, а также от удобства работы технического состава при выполнении технологических операций. Эти свойства конструкции характеризуются рядом дополнительных показателей (безразмерных коэффициентов).

Под доступностью понимаются приспособленность объекта к выполнению работ по ТО и Р с минимальным объемом дополнительных операций (снятие панелей, демонтаж мешающих элементов, слив топлива и т.д.).

Доступность объекта характеризуется показателем доступности Кд, который определяет долю дополнительных работ Тдоп (человеко-часы) в общей трудоемкости операции Тобщ (чел. час.).

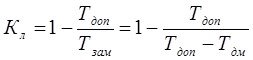

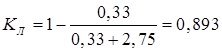

(1.13)

(1.13)

Под легкосъемностью понимается приспособленность объекта к замене комплектующих изделий при минимальном объеме дополнительных операций. Доступность объекта характеризуется показателем легкосъемности Кл, который определяет долю дополнительных работ Тдоп (чел. час.) в общем объеме работ по замене Тзам (чел. час.):

(1.14)

(1.14)

Под удобством работ понимается приспособленность объекта к выполнению работ в удобной для исполнения позе. В зависимости от вынужденной позы, принимаемой исполнителем во время работы, требуется различное время для выполнения одной и той же операции, то есть имеет место различная производительность труда.

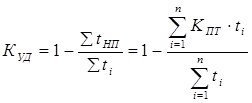

Удобство работ характеризуется показателем Куд, который определяет долю работ, выполняемых в неудобной позе Stнп (час.), в общем объеме работ Sti (час.).

(1.15)

(1.15)

где ti–среднее время выполнения i-ой работы;

Кпт–коэффициент снижения производительности труда;

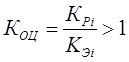

n–количество работы целевой операции. Оценка ЭТ объекта производится путем сопоставления реальных Кi и нормативных ![]() значений показателей. Объект считается технологичным, если значения оценочных показателей:

значений показателей. Объект считается технологичным, если значения оценочных показателей:

(1.16)

(1.16)

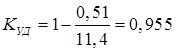

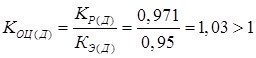

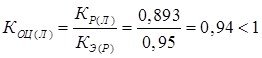

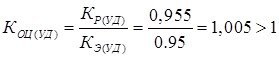

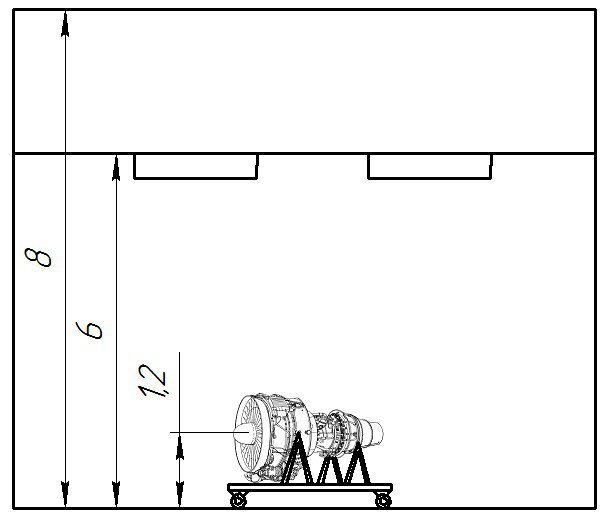

Расчет единичных показателей производится на основе данных хронометража работ производимых при промывке проточной части двигателя НК-12СТ. Результат количественного анализа ЭТ представляется в виде таблицы 1.6.

Таблица 1.6 – Данные хронометража работ

|

№/пп |

1 |

2 |

3 |

4 |

5 |

||||

|

1 |

Содержание работ |

Кол-во исполнит. |

Время выпол-нения, ч. |

Трудо-ем. чел.ч |

Поза испол-нителя |

||||

|

2 |

Поочередно демонтаж крышки с 6-ти фланцев на проставке, установленной перед ВНА, произведение установки 6-ти зондов для подачи моющего раствора |

1 |

0,17 |

0,17 |

стоя, руки горизонтально |

||||

|

3 |

Подсоедините к зондам систему для подачи в двигатель моющего раствора |

1 |

0,08 |

0,08 |

стоя, руки горизонтально |

||||

|

4 |

Отсоедините от рамы двигателя станционный трубопровод системы отбора воздуха за КВД на нужды ГПА |

1 |

0,05 |

0,05 |

на корточках, руки горизон-тально |

||||

|

5 |

Отсоедините 4-е трубопровода от приемника-распределителя статического давления за КВД. Штуцер на приемнике заглушите технологическими заглушками, отсоединенные концы трубопроводов заглушите поливинилхлоридной пленкой |

1 |

0,17 |

0,17 |

на корточках, руки горизон-тально |

||||

|

Продолжение таблицы 1.6 |

|||||||||

|

№/пп |

1 |

2 |

3 |

4 |

5 |

||||

|

6 |

Демонтируйте три гибких металлорукава в магистралях наддува лабиринтов и разгрузочной полости СТ. Воздухопроводы и рукава заглушите поливинилхлоридной пленкой |

1 |

0,17 |

0,17 |

на корточках, руки горизон-тально |

||||

|

7 |

Демонтируйте термопары Т-93 измерения температуры газов перед СТ. Приемное и выходное отверстия на термопарах заглушить лентой ПВх15х0,2 в три слоя. Термопары смонтируйте на место |

1 |

0,15 |

0,15 |

стоя, руки горизонтально |

||||

|

8 |