Навигация

Мартеновские способы производства стали

2.2. Мартеновские способы производства стали

Мартеновский способ является основным способом, дающим около 70% высококачественной стали, выплавляемой в мире. В 1865 г. во Франции инженеру П. Мартену после многочисленных попыток удалось получить на поду пламенной печи жидкую сталь, так как до этого этим путем получали сталь в тестообразном состоянии. Мартен применил для сталеплавильной печи принцип регенерации тепла отходящих печных газов для подогрева топлива и воздуха, подаваемого в печь (разработанный инженером Ф. Сименсом и используемый до этого в печах некоторых других производств). По этому принципу строятся и работают мартеновские сталеплавильные печи до настоящего времени.

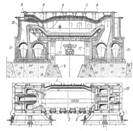

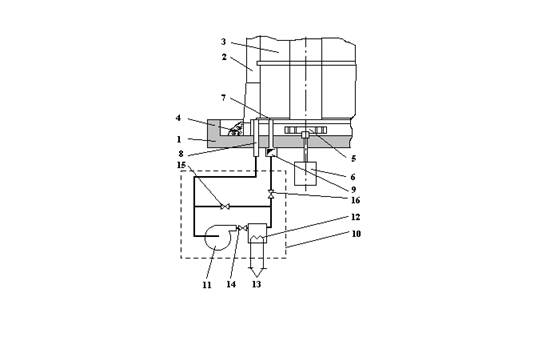

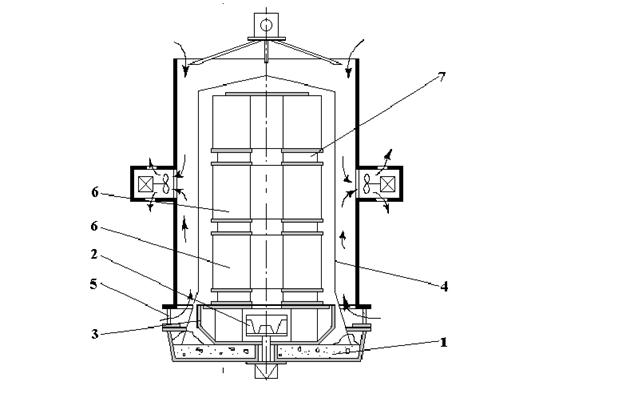

Современные мартеновские печи (рис. 3) отапливают обычно газом (чаще всего смесью доменного газа с коксовальным или природным газом) и оборудуют четырьмя регенераторами (по два с каждой стороны печи), заполненными кирпичной решетчатой кладкой для раздельного подогрева газообразного топлива и воздуха, подаваемых в печь.

Рисунок 3 – Мартеновская печь (разрез и план):

1 – под печи; 2 – передняя стенка; 3 – задняя стенка; 4 – свод; 5 – загрузочные окна; 6 – бетонные опоры; 7 – откос; 8 – воздушный канал (головки); 9 – газовый канал; 10 – вертикальные каналы; 11 – шлаковики газового регенератора; 12 – шлаковики воздушного регенератора.

Продукты горения из рабочего пространства печи направляются в одну пару регенераторов (например, правую) и нагревают их насадку (решетчатую внутреннюю кладку), а затем выпускаются в дымовую трубу. В это время газовое топливо и воздух подают в печь через вторую пару регенераторов (например, левую), насадка которых была нагрета раньше. Через некоторое время с помощью автоматически переключающихся клапанов меняется направление выхода печных газов и подачи топлива.

Мартеновские печи строят разной вместимости и производительности – от 10 до 500–900 т. На некоторых заводах работают печи, отапливаемые мазутом или природным газом, в которых подогревается только воздух, подающийся в печь.

В первых печах, предложенных Мартеном, под, стены и свод выкладывали из динасового огнеупорного кирпича. В 1880 г. в России была построена первая мартеновская печь с подом и стенками из доломитового кирпича, которые затем получили широкое распространение. В современном сталеплавильном производстве для кладки стен и пода печей применяют и кислые, и основные огнеупоры; этим отличается устройство основных и кислых мартеновских печей.

Ванна печи, удерживающая расплавленные материалы, имеет форму чаши, и ее длину и ширину обычно определяют на уровне порогов садочных окон, через которые и производят загрузку в печь твердых материалов. Современная 500-тонная печь имеет ванну 16,4 м длины, 5,9 м ширины и более 1 м глубины. Произведение этой длины на ширину принято считать условной площадью пода мартеновской печи. Глубиной ванны считают размер в самой глубокой ее части, которая расположена около выпускного отверстия, от подины, до уровня порогов садочных окон.

Боковую кладку и под укрепляют снаружи прочными стальными балками. До недавнего времени своды мартеновских печей делали арочными и выкладывали из динасового кирпича. Такие своды не допускали их нагрев выше 1700° С, что тормозило производительность печей; эти своды обычно выдерживали 200–250 плавок. Теперь своды делают из термостойкого хромомагнезитового кирпича. Изменилась и конструкция свода. Отдельные блоки свода подвешивают на тягах к поперечным балкам каркаса печи и свод получается подвесным. Применение хромомагнезита и новой конструкции свода позволяют нагревать его до 1800° С. Такие подвесные хромомагнезитовые своды выдерживают 500 плавок.

Горячий газ подают в печь по центральному каналу, воздух – по двум боковым. Сходясь в рабочем пространстве печи, эти каналы образуют так называемую головку печи, формирующую газовое пламя. Внутрь стенок головки обычно вставляют кессоны, в которых циркулирует вода для сохранения огнеупоров головки от быстрого разгара. Перед регенераторами в мартеновской печи устанавливают шлаковики для сбора пыли и капель шлака, выносимых из печи с отходящими газами, и предохранения регенераторов от быстрого загрязнения. Загрузку твердой шихты в печь производят через окна с помощью завалочных машин. Выпуск стали и шлака из мартеновской печи после завершения плавки проводят через летку, которую располагают в так называемой задней продольной стенке печи, не имеющей загрузочных окон. Некоторое количество шлака выпускают иногда через так называемые ложные пороги загрузочных окон на лицевую сторону печи. На время плавки летку (выпускное отверстие) заделывают магнезитовым порошком и огнеупорной глиной.

Кроме стационарных мартеновских печей иногда для переработки чугунов, содержащих много фосфора, применяют качающиеся мартеновские печи, рабочее пространство которых располагают на катках, что облегчает и ускоряет удаление (скачивание) по ходу передела фосфористых шлаков и тем самым повышает производительность печи.

Мартеновский способ получил широкое применение благодаря возможности использования различного сырья и разнообразного топлива. В настоящее время мартеновский процесс различают в зависимости от используемого сырья: скрап-процесс, если его шихта состоит из стального лома (60–70%) и твердого чушкового чугуна (30–40%). Эта разновидность процесса применяется на заводах, не имеющих доменного производства. Широко применяется и скрап-рудный процесс, характерный тем, что его шихта состоит на 20–50% из скрапа и на 50–80% из жидкого чугуна, который после выпуска из доменных печей хранится в больших бочкообразных футерованных внутри огнеупорным кирпичом хранилищах, называемых миксерами. Этот процесс называется скрап-рудным потому, что для ускорения окисления примесей чугуна в печь загружают, кроме того, гематитовую железную руду в количестве 15–30% от массы металлической части шихты.

Скрап-рудный процесс в кислой и основной мартеновских печах проходит различно (меняется состав флюсов и некоторых других шихтовых материалов, по-разному идет окисление примесей). Поэтому различают кислый и основной мартеновские процессы.

Рассмотрим кратко сущность широко применяемого основного скрап-рудного процесса. Мартеновские печи работают циклами, но нагрев печи ведется непрерывно, поэтому подготовка новой плавки стали начинается с осмотра печи и устранения изъяна в подине и боковых откосах печи путем их заварки новым слоем доломита или магнезита еще во время выпуска предыдущей плавки. После выпуска металла выпускное отверстие заделывают и шихту загружают для новой плавки. Сыпучие шихтовые материалы (руда, известняк, скрап) загружают обычно первыми и отдельные их слои хорошо прогревают. На подину принято сначала загружать железную руду, а потом известняк и сверху стальной лом. Все эти материалы подвозят к печам составом платформ в так называемых мульдах (металлические коробки с приспособлением для захвата их хоботом завалочной машины).

Завалочная машина современных крупных печей – это самоходная тележка, перемещающаяся по рельсам вдоль продольных лицевых стенок нескольких мартеновских печей, обычно располагающихся в одну линию. На самоходной тележке установлен механизм управления с кабиной машиниста и загрузочный механизм с длинным штоком (хоботом). Хобот завалочной машины поднимает с платформы мульду с шихтой, вносит ее в печь и, поворачивая, высыпает ее содержимое, затем выносит пустую мульду из печи и ставит ее на платформу.

Во время загрузки твердых материалов в печь расходуется максимальное количество топлива для обеспечения быстрого прогрева и расплавления шихтовых материалов. Жидкий чугун загружают в печь через окно с помощью вставляемого в него стального желоба, футерованного изнутри огнеупором. Жидкий чугун подают к печи в чугуновозном ковше с помощью мостового крана. Чугун заливают в печь, когда твердая шихта прогрета и начинает оплавляться. С заливкой жидкого чугуна резко ускоряется плавление металлической части шихты. Одновременно с прогревом шихты начинается окисление примесей. К моменту расплавления шихты почти полностью окисляется кремний, более половины марганца, третья часть фосфора и частично углерод. Во время плавления образуется значительное количество закиси железа, так как количество воздуха, подаваемого в мартеновскую печь, обычно значительно больше необходимого для сжигания топлива (125% теоретически необходимого) и пламя в мартеновской печи бывает окислительным.

Процесс доводки металла до нужного химического состава производится в так называемый период чистого кипения металла, начинающегося после прекращения добавок в него железной руды. Чистое кипение ванны протекает не менее одного часа. Готовность заданной плавки стали определяют взятием пробы и экспресс-анализом в цеховой лаборатории.

После этого проводится раскисление и выпуск стали в ковши, из которых ее разливают в слитки. Общая продолжительность получения стали в мартеновской печи занимает несколько часов. Раскисление стали в ванне мартеновской печи проводят сначала доменным ферромарганцем, а затем доменным ферросилицием. Кремний ферросилиция отнимает кислород от закиси железа и образует сложные силикаты железа и марганца, которые обладают низкой температурой плавления и малой плотностью. Они всплывают в ванне и переходят в шлак. После этого сталь начинают выпускать из печи и завершают раскисление в ковше (или на желобе, по которому она вытекает в ковш), богатым ферросилицием, и вводят небольшое количество более сильного восстановителя – обычно алюминия или силикоалюминия

Алюминий является активным раскислителем стали, но образующаяся окись алюминия тугоплавка и в виде тонкой взвеси почти вся остается в стали. Принято считать, что эти частички окиси алюминия являются центрами кристаллизации при формировании слитка, и с увеличением количества алюминия, вводимого для раскисления, можно получить более мелкую структуру слитка или отливки. Обычно для раскисления берут 100–400 г алюминия на 1 т выплавляемой стали в зависимости от ее марки.

Скрап-процесс в основной печи отличается от скрап-рудного процесса, особенно в период завалки и расплавления шихты; заключительная часть процесса отличается меньше.

Совсем иначе протекает кислый мартеновский процесс. В связи с тем, что футеровка кислых мартеновских печей выполнена из динаса, наварка пода и откосов проводится кварцевым песком, т. е. кислым материалом. Шлак в этой печи кислый и не содержит свободной извести. Следовательно, удаления серы и фосфора в этой печи не происходит. Поэтому шихтовые материалы и топливо должны содержать эти примеси в минимальном количестве.

Хотя окислительное действие газов в кислых печах сохраняется и в начальный период плавки в шлаке образуется 20–35% закиси железа, окислительное действие его слабее. Окисление углерода происходит значительно медленнее, чем в основном процессе. Руду подают в печь во время окислительного периода небольшими порциями постепенно. Кроме закиси железа, шлаки содержат много SiO2, достигающего к концу процесса 60% за счет перехода части кремнезема из набойки. Этот кремнезем и связывает закись железа в файалит, чем и объясняется медленное окислительное действие шлака в кислом процессе. В результате могут создаться условия для восстановления некоторого количества кремния в период кипения ванны. В горячо работающих кислых печах сталь раскисляется лучше и при малом расходе раскислителей, а в ряде случаев и без них. Поэтому сталь, выплавленная в кислых печах, содержит меньше растворенных газов, неметаллических включений и отличается высокими механическими свойствами.

Кислым процессом производят и легированные высококачественные стали, так как окисление (угар) дорогих легирующих элементов в них значительно меньше. Но и производство кислой мартеновской стали обходится в 1,5–2 раза дороже, чем стали, полученной в основной печи.

Мартеновские печи разной мощности принято сравнивать по суточной производительности, отнесенной к площади пода печи, т. е. суточному съему стали с 1 м2 условной площади пода. Наши мартеновские печи непрерывно улучшают этот показатель. Так, в 1932 г. он равнялся 2,68 т, в настоящее время – более 8 т и нередко достигает 11–12 т, а с применением кислорода он еще выше.

Общая продолжительность плавки стали 220–260 т в печах обычно составляет 7–10 ч при расходе условного топлива 130–350 кг на 1 т стали. Таким образом, основными недостатками мартеновского процесса следует считать большую продолжительность процесса и значительный расход топлива. Именно поэтому направление рационализаторских предложений производственных коллективов и исследований ученых – металлургов направлены на устранение этих недостатков и повышение качества получаемого металла.

Важнейшим фактором, совершенствующим и ускоряющим мартеновский процесс, является применение кислорода. В мартеновском процессе наметились два реальных и экономически целесообразных пути применения кислорода. Первый путь – это обогащение воздушного дутья кислородом до 25–35%. В результате интенсификации горения и повышения окислительной способности печи сокращается общая продолжительность плавки, снижается расход топлива, увеличивается производительность. Так, например, при обогащении дутья печи в 100 т кислородом до 29–30% расход кислорода составляет 55–70 м3 на 1 т стали, производительность печи увеличивается в 2,5 раза при сокращении продолжительности плавки с 9 ч до 3 ч 30 мин; расход топлива при этом снижается с 150 кг/т стали до 92 кг/т. Такое обогащение дутья кислородом и форсирование плавки возможно при наличии свода печи, сделанного из высокотермостойких огнеупоров.

Второй путь – это применение кислорода для интенсификации окисления примесей путем кратковременного введения в печь кислорода. Наиболее перспективным в этом направлении является введение кислорода водоохлаждаемыми фурмами через свод печи (до аналогии с кислородно-конверторным производством). Введение кислорода таким образом резко сокращает продолжительность окисления примесей в ванне печи, но сильно увеличивает (в 5–8 раз) содержание пыли в печных газах, за счет разбрызгивания шлака и испарения металла.

На ряде заводов успешно комбинируют эти два способа применения кислорода в мартеновских печах. Последние годы начали применять специально построенные для этих целей двухванные мартеновские печи.

Очень важна автоматизация мартеновских печей, особенно их теплового режима. В период расплавления по заданной программе в газовую смесь вводят больше коксового газа, в период пониженной тепловой нагрузки – меньше. Автоматизируется перекидка клапанов в зависимости от температуры насадок и многое другое. Эти меры приводят к уменьшению расхода топлива, особенно его дорогих компонентов.

Похожие работы

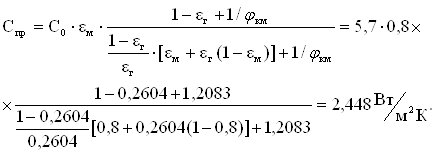

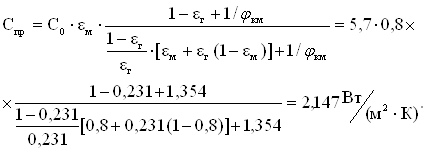

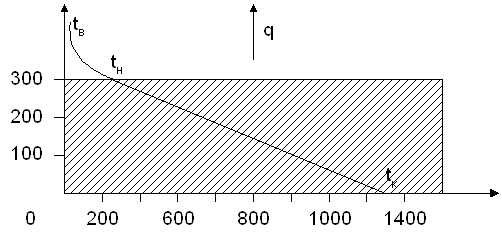

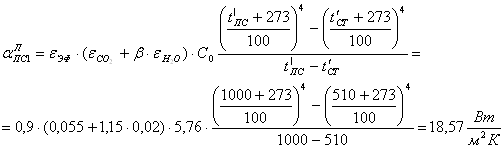

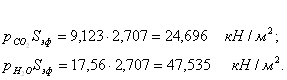

... через окно задачи: Потери тепла через окно выдачи: Общие потери тепла излучением: 6) Потери тепла с охлаждающей водой. В табл.1 [4] указаны водо-охлаждаемые элементы методических печей и потери в них. Расчётом определяем только потери в продольных и поперечных трубах, так как это составляет 80-90% от всех потерь. Остальные потери учитываются увеличением полученных потерь в трубах на ...

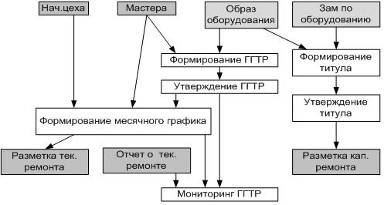

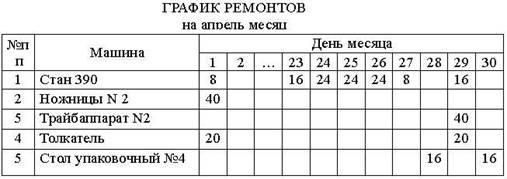

... приложении 2. Этот документ содержит ответы на такие вопросы: что должен знать работник, что уметь, его права и обязанности. [10] Существует три формы организации ремонтного хозяйства на металлургических предприятиях: Ø централизованная; Ø децентрализованная; Ø смешанная. При децентрализованной форме ремонтные средства и персонал находятся в ведении и цехов предприятия. При ...

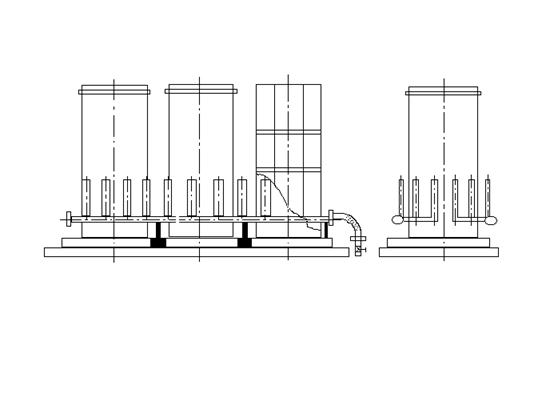

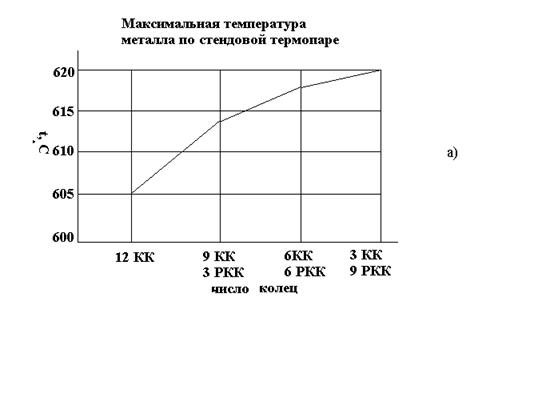

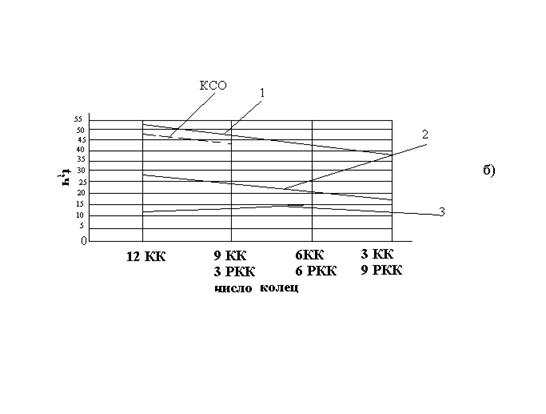

... 4.1. Изучение влияния вида атмосферы и типа колец на длительность периода охлаждения На основе проведенных исследований, с помощью математической модели, где изучалось влияние вида атмосферы на длительность периода охлаждения, получены результаты которые представлены на рис. 6 -11. Кривые охлаждения садки колпаковой печи при различном содержании водорода в газе 1 - 5 % Н2; 2 - 25 % ...

... обзор Проходные печи с роликовым подом Существующие печи по технологическому назначению делятся на: 1) нагревательные и 2) термические. Нагревательные печи используют для нагрева заготовок перед последующей обработкой давлением—прокаткой, ковкой, штамповкой и т. п. Нагрев изделий под термообработку производится в термических печах. В прокатных цехах для нагрева металла перед прокаткой и ...

0 комментариев